Tikintidə materialşünaslıq. Mövzu: Tikinti materialları

Müasir istehsal tikinti üçün böyük seçim təklif edir. Bazarlar həm xarici, həm də yerli istehsalçıların çoxlu sayda məhsulları ilə doludur.

Tikinti materialları öz xüsusiyyətlərinə görə əhəmiyyətli dərəcədə fərqlənir

Bu sahədə düzgün seçim etmək üçün yalnız hansı materiallardan, məsələn, hamamın tikintisində istifadə olunduğuna deyil, həm də seçilmiş materialların tərkibinə daxil olanlara, habelə malik olduqları xüsusiyyətlər.

Şəxsi tikintidə mövcud materiallardan hər hansı birini istifadə edərkən, bütün fiziki və mexaniki xüsusiyyətləri nəzərə almaq lazımdır. Bu, keyfiyyəti lazımi tələblərə cavab verəcək ən uyğun tikinti materialını seçməyə imkan verəcəkdir. Tikinti materiallarının əsas xüsusiyyətlərini bir neçə əsas növə bölmək olar.

Birinci tip xassələrə fiziki xassələr daxildir ki, bunlara aşağıdakılar daxildir: ümumi həcmli çəkisi, faktiki xüsusi çəkisi, sıxlığı və onun mümkün məsaməliliyi. Müəyyən bir tikinti materialının nisbətini və müəyyən tikinti növlərinə aidiyyətini təyin edən bu xüsusiyyətlərdir.

İkinci növ xassələrə nəmin materialın özünə təsirini və bu nəmlik dondurulduğunda mümkün nəticələri müəyyən edən xüsusiyyətlər daxildir. Bu xüsusiyyətlərə aşağıdakılar daxildir: rütubətin udulması, ilkin rütubət, həmçinin bu rütubətin ətraf mühitə buraxılması, nəm udma müqaviməti və donmaya qarşı müqavimət.

Üçüncü növ xassələr aşınma, möhkəmlik və sıxlıq kimi mexaniki xüsusiyyətlərdir. Dördüncü növ xassələrə tikinti materialının istilik effektləri ilə bağlı olan bütün xüsusiyyətləri daxildir.

Məsaməli kərpic

Onlar daha ətraflı şəkildə ümumi istilik keçiriciliyi, ilkin istilik qabiliyyəti və yanğına qarşı müqavimət, həmçinin yanğına qarşı müqavimət kimi xarakterizə edilə bilər. Bundan əlavə, müəyyən bir növə xas olan bəzi istilik xüsusiyyətləri var.

Bəzi tikinti materialları müxtəlif turşulara, qazlara, duzlara və qələvilərə məruz qalma nəticəsində yarana bilən məhvə qarşı olduqca nadir bir qabiliyyətə malikdir. Bu cür xüsusiyyətlər aşındırıcı və ya ümumiyyətlə adlandırıldığı kimi kimyəvi xüsusiyyətlərə aiddir.

Ayrı bir xüsusiyyət növünə texnoloji tipin xüsusiyyətləri daxildir. Bu xüsusiyyətlərə müəyyən bir tikinti materialının mexaniki emalına töhfə verən qabiliyyəti daxildir.

Məsələn, taxta əl və ya avtomatik alətlərdən istifadə etməklə asanlıqla emal edilə bilər. Hər hansı bir növ şəxsi tikinti üçün bu və ya digər tikinti materialını seçməzdən əvvəl sadalanan bütün xüsusiyyətlər nəzərə alınmalıdır.

Fiziki və əsas xüsusiyyətləri kimyəvi xassələri tikinti üçün materiallar

Xüsusi çəkisi- bu, həcm vahidində göstərilən fərdi tikinti materialının ümumi çəkisidir. Bu halda, materialın özünün vəziyyəti hər hansı bir məsamə istisna olmaqla, mümkün qədər sıx olmalıdır. Müvafiq olaraq, həcm çəkisi, taxıl ölçüsü və məsamələrin istənilən səviyyəsini nəzərə alaraq, materialın verilmiş vəziyyətdəki ümumi çəkisidir.

Volumetrik çəki başqa bir kifayət qədər ümumi növə malikdir - toplu çəki. Bu çəki doldurucuların (qum və ya çınqıl) ümumi çəkisi hesab olunur, bu zaman toplu tikinti materialının böyük hissəcikləri arasında əmələ gələn boşluqların çəkisi çıxarılmır.

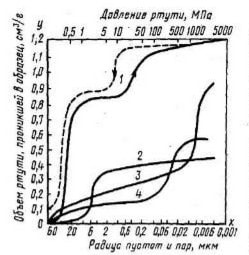

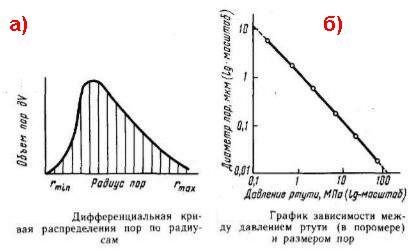

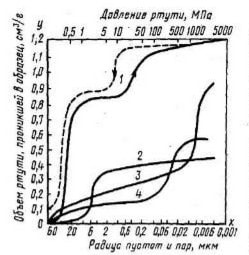

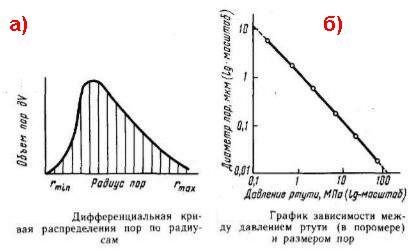

Sıxlıq, fərdi materialın həcminin materialın özünün ibarət olduğu bərk hissəciklərlə doldurulmasının ümumi dərəcəsidir. Məsaməlilik materialın məsaməli hissələrinin ümumi həcminin onun ümumi həcminə nisbətidir.

Hava məsamələrinin müxtəlif ölçülərinə görə onu iri məsaməli və incə məsaməlilərə bölmək olar. Belə məsamələr millimetrin yüzdə və onda biri ilə hesablanır. Tikinti materiallarının daha böyük məsamələri varsa, bu, əksər hallarda toplu materiallara aiddir, onda belə məsamələrə adətən boşluqlar deyilir.

Tipik olaraq, məsaməlilik faizlə ifadə edilir. Məsələn, metal 0 faiz məsaməliyə malikdir, mineral yun lövhəsi isə 90 faiz məsaməliyə malikdir. Bir qayda olaraq, maksimum gözenekliliyə malik tikinti materialları həm xarici, həm də daxili tikintidə istifadə olunan yaxşı istilik izolyasiya edən material rolunu oynayır.

Tikinti materiallarının palitrası

Suyun udulması sərbəst həcmin nəmlə doldurulmasının maksimum dərəcəsidir. Quru vəziyyətdə olan və nəmlə doymuş fərdi tikinti materialının etibarlılığı və möhkəmliyindəki fərqi materialın yumşalma əmsalı adlandırmaq olar.

Yüksək rütubət şəraitində gücü hesablamaq üçün bu əmsalı bilmək lazımdır. IN əks halda qurulmuş strukturun etibarlılığı şübhə doğuracaqdır. Müxtəlif tikinti materialları üçün bu əmsal 0-dan 1-ə qədər dəyişə bilər. Bir qayda olaraq, yüksək rütubət şəraitində daşın istifadəsi, yumşalma 0,8 olarsa, qəbuledilməzdir.

Yumşalma əmsalı 0,8-dən yüksək olan bütün tikinti materialları yüksək rütubət şəraitində istifadə edilə bilər. Bunlara nəmə davamlı deyilir.

Tikinti materialından nəmin ayrılması, iqlim dəyişikliyi şəraitində tikinti materialının özündə olan nəmin müəyyən bir hissəsinin ətraf mühitə buraxıldığı bir materialın nadir bir qabiliyyətidir.

Bu qabiliyyət, materialın yüksək hava temperaturunda nə qədər tez quruduğu, həmçinin tikinti materialının ümumi çəkisindən müəyyən edilə bilən nəmin çəkisi ilə müəyyən edilə bilər. Tikinti materialının rütubəti standart formada tikinti materialının tərkibində olan mayenin miqdarıdır.

Nəm keçiriciliyi, süni təzyiqin təsiri altında mayenin tikinti materialından keçdiyi fərdi qabiliyyətdir.

Şaxta müqaviməti, materialın nəm olduqda ani temperatur dəyişikliklərinə tab gətirmək üçün fərdi qabiliyyətidir. Bu vəziyyətdə quruluş məhv edilməməlidir. Nəmlə çox doymamış tikinti materialları etibarlı şəkildə şaxtaya davamlı hesab edilə bilər.

Tikinti materialının yaxşı şaxtaya davamlı olması üçün onun yumşalma əmsalı 0,9-dan aşağı olmamalıdır. Yük daşıyıcı divarların tikintisi üçün istifadə olunan tikinti materialının olduqca vacib bir xüsusiyyəti qaz keçiriciliyidir. Tikinti materialının bu xüsusiyyəti onun strukturundan qaz və ya hava keçirmə qabiliyyətinə cavabdehdir.

Qaz keçiriciliyini azaltmaq üçün belə materialdan hazırlanan məmulatlar yağlı boyalar, bitum və ya sadə sement suvağı ilə örtülməlidir.

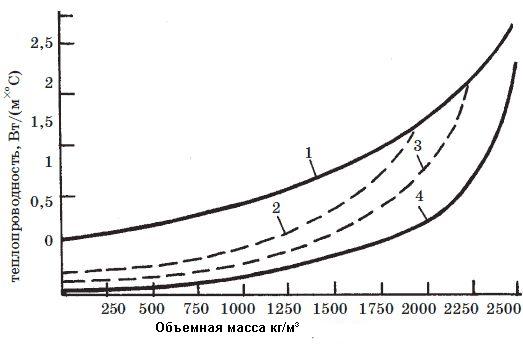

İstilik keçiriciliyi bir materialın istilik enerjisini quruluşu ilə ötürmə qabiliyyətidir. Bu, müəyyən bir tikinti materialından tikilmiş strukturun hər iki tərəfindəki hava istiliyinin fərqli göstəricilərə malik olduğu hallarda baş verir.

Tikinti materiallarının bu cür xüsusiyyətlərini bilmək, daşıyıcı divarların, döşəmə tavanlarının və ya izolyasiya strukturlarının yüksək keyfiyyətli səthini təmin etmək üçün sadəcə lazımdır. Əks halda, yüksək istilik keçiriciliyi olan tikinti materiallarından tikilmiş bir evi qışda qızdırmaq olduqca çətin olacaq.

Yayda isə evin içəriləri kifayət qədər isti olacaq ki, bu da yaşayış sahəsinin mikroiqliminə mənfi təsir göstərəcək. Ən keyfiyyətli tikinti üçün qalınlığı 1 metr və ümumi sahəsi 1 metr olan konstruksiyadan keçən istilik enerjisinin kilokalori ilə göstərilən ümumi miqdarına bərabər olan tikinti materialının istilik keçiricilik əmsalını bilmək lazımdır. 1 saat müddətində 1 kvadrat metr. Bu vəziyyətdə, strukturun hər iki tərəfindəki hava istiliyi yalnız 1 dərəcə Selsi ilə fərqlənməlidir.

Taxta evin tikintisi

İstilik keçiriciliyinin dərəcəsi materialın məsaməlilik səviyyəsini, onun növü və çəkisini, həmçinin istilik enerjisinin buraxılması və ya keçirilməsinin baş verdiyi minimum istilik temperaturu nəzərə alınmaqla müəyyən edilə bilər. İstilik enerjisinin maksimum keçiriciliyi minimum sayda hava məsamələri olan tikinti materialları ilə əldə edilir.

Fakt budur ki, havanın özü olduqca aşağı istilik keçiriciliyinə malikdir. Bu səbəbdən məsaməliliyi artıran tikinti materialları istilik keçiriciliyinin minimal faizinə malikdir. Yetər böyük əhəmiyyət kəsb edir tikinti materialında çox tipli məsamələrə malikdir.

Məsələn, incə məsaməli bir material, qaba məsaməli olandan daha aşağı istilik enerjisi keçiriciliyinə malikdir. Bundan əlavə, məsamələri bir-birindən təcrid olunmuş materiallar da məsamələri kəsişən materiallardan fərqli olaraq yüksək keçirici tikinti materialları hesab edilmir. Bu, havanın böyük məsamələrdə daşınması ilə izah edilə bilər ki, bu da istilik enerjisinin əhəmiyyətsiz keçirilməsi ilə nəticələnir.

İstilik tutumu, materialın istilik mənbəyinə məruz qalması zamanı fərdi materialın müəyyən miqdarda istilik enerjisini udmaq qabiliyyətidir. Tikinti materialının istilik tutumunun əmsalını müəyyən etmək üçün fərdi tikinti materialını 1 dərəcə qızdırmaq üçün lazım olan kilokalori ilə müəyyən edilmiş ümumi istilik miqdarını hesablamaq lazımdır.

Bu əmsal 0-dan 1-ə qədər dəyişir. Daş tikinti materialları 0,20 istilik tutumlu əmsala malikdir. taxta bu əmsaldan 3 dəfə artıq qiymətə malikdir. Metal tikinti materialları bu əmsalın yüksək dəyəri ilə öyünə bilməz. Məsələn, polad üçün bu əmsal 0,11-dir.

Olduqca vacib bir xüsusiyyət istilik sabitliyidir. Bu, ona verilən temperaturu mümkün qədər uzun müddət saxlamaq qabiliyyətidir. Bu, daşıyıcı divarların, arakəsmələrin və ya döşəmə tavanlarının tikintisi zamanı xüsusilə vacibdir. Bu tikinti elementləri öz səthində nə qədər uzun müddət istilik saxlayırsa, qışda yaşayış sahəsini qızdırmaq bir o qədər asan olacaq.

Yanğına davamlılıq tikinti materialının yüksək temperaturun təsirinə mümkün qədər uzun müddət müqavimət göstərmə qabiliyyətidir ki, bu da tikinti materialının özünə birbaşa təsir göstərir.

Bu cür xüsusiyyətlər uzun müddət yüksək temperaturlara məruz qalan strukturların tikintisində olduqca faydalıdır. Belə strukturlara sobalar, istilik boruları və ya şömine daxildir. Bütün bunlar üçün tikinti strukturları artan yanğına davamlılığı olan tikinti materialı tələb olunur.

Korroziya və ya kimyəvi müqavimət tikinti materiallarının ən nadir keyfiyyətlərindən biri hesab olunur. Kimyəvi hücuma uğurla müqavimət göstərən növlərdən biri keramikadır. Belə bir tikinti materialı çoxları edə bilməyən bu cür təsirlərə kifayət qədər uzun müddət davam edə bilər. Beləliklə, aydın olur ki, yaşayış binası və ya əlavə tikililər tikərkən tikinti materialının müxtəlif xüsusiyyətlərini bilmək olduqca vacibdir.

Məsələn, diqqət etməli olduğunuz əsas fiziki xüsusiyyətlər yanğına davamlılıq, istilik tutumu, hava keçirmə qabiliyyəti, su udma, gözeneklilik, radiasiya müqaviməti, səs udma və s.

Onlardan bəziləri haqqında daha çox oxuyun.

Yanğın müqaviməti

Bu, məruz qaldıqda belə onun əsas xüsusiyyətlərini (sərtlik, möhkəmlik və s.) saxlamaq qabiliyyətidir yüksək temperatur. Yanğına davamlılıq dərəcəsindən asılı olaraq materiallar aşağıdakılara bölünür:

- Yanan;

- Yanğına davamlı;

- Yanmaz.

Məsələn, polad, beton və kərpic odadavamlı tikinti materialları hesab olunur, çünki açıq atəşə məruz qaldıqda yanmaz və alışmaz. Belə hallarda bu materiallarla baş verə biləcək hər şey onların deformasiyasıdır.

Asfalt-beton və fiberboard yanğına davamlı olaraq təsnif edilir. Birbaşa alova məruz qaldıqda, onlar yanır və yanır, lakin yüksək temperatur mənbəyi aradan qaldırıldıqdan sonra onların yanması dayanır. Yanğına ən həssas olanlar plastik, taxta və dam örtüyüdür. Bunlar alovlanma mənbəyi aradan qaldırıldıqdan sonra yanmağa davam edir.

İstilikkeçirmə

Doldurma cihazı

Bu xüsusiyyət, temperatur fərqində binanın xaricində və ya içərisində istilik köçürməsini nəzərdə tutur. Quruluş, məsaməlilik və rütubət istilik keçiriciliyinin asılı olduğu tikinti materiallarının əsas xüsusiyyətləridir.

Sıxlıq nə qədər yüksək olarsa, istiliyi bir o qədər yaxşı ötürəcəkdir. Tikinti materialında nəmin olması da onun istilik keçiriciliyini artırır.

Hava müqaviməti

Bu xüsusiyyət sayəsində tikinti materialı formasını itirmədən və zaman keçdikcə gücünü azaltmadan dəfələrlə nəmlənməyə və qurumağa davam edə bilər. Hava müqavimətini artırmaq üçün tikinti materiallarına su itələyici əlavələr daxil edilir.

Ev tikərkən, iş üçün seçdiyiniz evin təkcə fiziki deyil, həm də ekoloji xüsusiyyətlərinə diqqət yetirməlisiniz. üçün daxili bəzək Yalnız hər cür mənfi təsirlərə davamlı deyil, həm də ekoloji cəhətdən təmiz bir material seçmək daha yaxşıdır. İnsanlar evdə yaşayacaqlar, buna görə də sağlamlığa nə təsir edəcəyini düşünməyə dəyər.

Daxili bəzək üçün seçim

Bir çox insanlar evin içərisində bitirmə işləri üçün nəzərdə tutulmuş materiala lazımi diqqət yetirmirlər. Fakt budur ki, divarlar yaşayış sahəsinin çox hissəsini tutur, buna görə də bir mənzilə və ya evə girərkən göz dərhal onların üzərində dayanır. Xarakterindən və cəmiyyətdəki mövqeyindən asılı olmayaraq, insanlar bir şeyi istəyirlər: evlərindəki divarlar gözəl və etibarlı olsun.

Şüşə maqnezit yanğından qorxmayan bir materialdır

Yaşayış binalarını bəzəyərkən gips, ağac və ya toxuculuq materiallarını seçmək yaxşıdır. İndi onları "nəfəs ala bilən" adlandırırlar. Kiçik otaqlarda keramika, daş və ağac ilə divar bəzəkləri çox təsir edici görünəcəkdir. Bu bitirmə yalnız təbii bir effekt verməyəcək, həm də otaqdakı divarları parlaq və göz oxşayan edəcək. Bu perspektivi bəyənmirsinizsə, bu cür materiallardan əlavə otaqların (məsələn, balkon və ya lojika) bəzəyində istifadə etmək daha yaxşıdır.

Divarları bitirərkən, bitirmə faktını istisna etmək olmaz təbii materiallar sizin üçün darıxdırıcı ola bilər. Quraşdırılmasına nəinki çoxlu pul, həm də öz əməyiniz qoyulmuş dekorasiyanı dəyişdirmək təəssüf doğurur. Buna görə də, boyalı səthlər və divar kağızları təbii "məhsullardan" üstündür.

Daxili dekorasiya ev bəzəyində mühüm rol oynayır. Bəs tikinti zamanı hansı materialı seçmək lazımdır? Təcrübə göstərir ki, divarların tikintisi zamanı tez-tez bir çox suallar yaranır. Axı, hər kəs bilir ki, divarlar güclü olmalıdır, müxtəlif atmosfer təsirlərindən qorunmalıdır, həmçinin yaxşı istilik izolyasiyasına malikdir. Bunun üçün xüsusi olaraq istifadə olunan bir çox material var. Əlbəttə ki, seçərkən tikinti materiallarının əsas xüsusiyyətlərinin nə olduğunu bilmək faydalı olacaqdır.

Kərpic: üstünlüklər və mənfi cəhətlər

Əvvəla, bu material davamlıdır və yüksək temperaturlara davamlıdır. Keyfiyyətli kərpic çürüməkdən, sudan və yanğından qorxmur. Dezavantaj onun yüksək istilik keçiriciliyidir, buna görə də hər şey kərpic evlər- soyuq. sayəsində müasir texnologiyalar Gözenekli kərpic variantları görünür, lakin hətta bu ağacla müqayisə edilə bilməz. İki növ var: silikat və keramik kərpic.

Qum-əhəng kərpici su, əhəng və qumdan hazırlanır, buna görə də boz-ağ rəngə malikdir. Gil kərpicdən daha ağır və sıxdır, lakin suyu asanlıqla udur, buna görə də təməl tikintisində istifadə edilə bilməz.

Bitirmə üçün müxtəlif daşlar

Keramika kərpiclərinin istehsalında bişmiş gil tərkibli qarışıqlardan istifadə olunur. Bu tikinti və bölünür üzlük kərpic. Tikinti zamanı daxili və xarici divarlar tikinti kərpicindən istifadə olunur, çünki o, şaxtaya yüksək davamlıdır və həm də yükü yaxşı saxlayır. Fasadları bəzəmək üçün onlar yalnız dekorativ funksiyanı yerinə yetirməyən, həm də divarların istilik izolyasiyasını yaxşılaşdıran örtüklərdən istifadə edirlər.

Tikinti üçün seçim edərkən, onun rənginə, güc keyfiyyətlərinə və şaxtaya davamlılığına diqqət yetirməlisiniz. Məsələn, kərpicin solğun çəhrayı rəngi onun az yandığını göstərir. Müvafiq olaraq, belə materialdan divarlar qurarkən, eviniz bütün suyu süngər kimi udacaq. Tünd qəhvəyi kərpic almamalısınız, çünki o, tamamilə suya davamlıdır, yəni tikinti zamanı harçla birlikdə tutulmayacaqdır. Bu yolların tikintisi üçün istifadə etmək yaxşıdır - onların üzərində gəzmək xoş və quru olacaq.

Evlərin tikintisində betondan istifadə

Beton yanğına davamlılığı, davamlılığı, aşağı hiqroskopikliyi və yüksək gücü ilə xarakterizə olunan daş materialdır. Müasir tikintidə lider, yaxşı istilik izolyasiyasına malik hüceyrəli betondur. Bu keyfiyyət sayəsində bu material kifayət qədər nazik divarları olan, çəkisi yüngül olan kotteclər və evlər tikməyə imkan verir. Hüceyrə betonunun növlərinə hüceyrə əmələ gəlməsi və tərkibinə görə fərqlənən köpük beton, qazlı beton və qaz silikat daxildir.

Əsas çatışmazlıq onun yüksək hiqroskopikliyidir, buna görə tikinti zamanı bir plinth yaratarkən yaxşı su yalıtımı lazımdır. Digər xüsusiyyətlərə gəlincə, hüceyrəli beton aşağı istilik keçiriciliyi, yanğına davamlılığı və şaxtaya davamlılığı ilə ekoloji cəhətdən təmiz bir materialdır. Bundan əlavə, çəkisi nisbətən yüngüldür, bu da onu bu qədər populyar edir.

Tikintidə taxta

Kərpic və ya beton əsasən sənaye binalarının və çoxmərtəbəli binaların tikintisində istifadə olunursa, öz evinizi qurmaq üçün ağacdan daha yaxşı və daha yaxşı bir şey yoxdur. Emal etmək asandır və uzun müddət istilik və xoş qoxu saxlayan ən davamlı, lakin yüngül materiallardan biridir. Taxta plastiklik baxımından plastilin və gildən aşağı deyil, çünki xam şəklində lazımi formanı alır. Rəng, toxuma, qoxu və parlaqlıq ağac tikinti materiallarının əsas xüsusiyyətləridir.

Tikintidə taxta

Ağacın rəngi torpağın tərkibindən, ağacın yaşından və iqlimdən asılıdır. Ağacın tərkibində ona müəyyən rəng verən müxtəlif tanenlər daxildir. Tekstura ağac liflərinin malik olduğu təbii naxışa aiddir. Dekorativ növlərə aid olan ağaclar çox gözəl teksturaya malikdir: palıd, mahogany, qoz. Bütün növlər arasında sıx və yüngül ağac ən böyük parıltıya malikdir.

Şam ağacından ən çox tikintidə istifadə olunur. Tərkibində yüksək qatran olduğu üçün çürüməyə və müxtəlif hava şəraitinə davamlıdır. Şam yumşaq bir quruluşa malikdir, bu da müxtəlif lakları və boyaları asanlıqla mənimsəməyə imkan verir. Qurudulduqda, bu cür material demək olar ki, əyilmir.

Spruce bir çox cəhətdən şam ağacından daha aşağıdır. Onu emal etmək daha asan deyil, ağacının tərkibindəki qatran azdır, ona görə də hava şəraitinə qarşı müqaviməti aşağıdır.

Yol tikintisində istifadə olunan materiallar

Belə m müxtəlif təsirlərə məruz qalır mühit daxili bəzəkdə istifadə olunan materiallardan daha tez-tez. Mexanik təsirlərə nəqliyyat vasitələrinin müxtəlif yükləri, həmçinin külək və suyun təsirləri daxildir. Atmosfer yağıntıları və temperaturun dəyişməsi fiziki və kimyəvi amillər hesab olunur. Zamanla, yol strukturları tədricən pisləşir, buna görə də istənilən şəraitə uyğunluq onların xüsusiyyətləri ilə müəyyən edilir.

Fiziki xüsusiyyətlər ətraf mühitdə baş verən proseslərə münasibəti müəyyənləşdirir. Xüsusi çəki, kütlə sıxlığı, rütubət, büzülmə, işıq və yanğına davamlılıq - bütün bunlar yol tikinti materiallarının əsas fiziki xüsusiyyətləridir.

Yol tikintisi üçün əsasən təbii daş materiallardan istifadə olunur. Onların xassələri süxurun tərkibindən, eləcə də vəziyyətindən asılıdır. Ən yüksək möhkəmliyə malik süxurlarda rast gəlinir yer qabığı massivlər şəklində. Qan daşı, qum və çınqıl klastik süxurlar kimi təsnif edilir. Bunlar xüsusi müalicə olmadan tikintidə istifadə edilə bilər. Məsələn, qum müxtəlif həllər hazırlamaq üçün, eləcə də alt təbəqələrin tikintisində istifadə olunur.

Yol quruluşunun müxtəlif elementlərində materialın işini xarakterizə edən xüsusiyyətlər əməliyyat adlanır. Onlar yol strukturunun davamlılığını müəyyən edirlər, yəni. onun performansı. Bu xassələri bilmədən yolların tikintisi və istismarı mümkün deyil. Bəzi hallarda biokimyəvi, istilik izolyasiyası və dekorativ xüsusiyyətlərə diqqət yetirmək lazımdır.

Tikinti və bitirmə üçün materialların düzgün seçimi yalnız əldə etməyə imkan verəcəkdir müsbət nəticə işdən.

Sovet İttifaqında tikintinin geniş vüsət alması yerli materialların istehsalının genişlənməsi və tikinti praktikasına yeni material növlərinin tətbiqi, eləcə də tikinti hissələrinin və prefabrik yarımfabrikatların artması ilə müşayiət olunur. Əsas tikinti materiallarına aşağıdakılar daxildir: meşə materialları, təbii daş, keramika, mineral bağlayıcılar, beton və onlardan hazırlanmış məmulatlar, süni daş materialları, bitumlu və istilik izolyasiya edən materiallar, metal məmulatları və s.

Meşə materialları- tikintidə şam, ladin, küknar, sidr və larch ağaclarından geniş istifadə olunur. Bu materiallar yuvarlaq taxta (kütlələr, taxta və dirəklər) və taxta (plitələr, dörddəbirlər, lövhələr, plitələr, kirişlər və şüalar) bölünür. Tikintidə rütubəti 20% -dən çox olmayan ağacdan istifadə olunur. Binaların taxta konstruksiyalarını nəmdən və çürümədən qorumaq üçün onlar antiseptiklərlə (tar, kreozot və s.) örtülür və ya püskürtülür.

Təbii daş materiallar tikintidə həm emal edilmədən, həm də ilkin emaldan sonra (parçalama, kəsmə və mişarlama) istifadə olunur. Təbii daşların həcm çəkisi 1100-2300 kq/m3, istilik keçiricilik əmsalı isə 0,5-2 arasında dəyişir. Buna görə də daş-qaş və daş daşları əsasən bünövrələrin qoyulması, yolların döşənməsi və çınqılların emalı üçün istifadə olunur. Daşlardan əhəng, gips, sement və kərpic də hazırlanır. Betonun hazırlanması üçün aqreqat kimi qum, çınqıl və çınqıl kimi materiallar istifadə olunur.

Keramika materialları və məhsulları- Bunlar gil kütləsinin qəliblənməsi və sonradan yandırılması ilə əldə edilən süni daş məmulatlarıdır. Bunlara məsaməli keramika məmulatları (adi gil kərpic, məsaməli kərpic, içi boş kərpic, üzlük plitələr, dam örtükləri və s.) və sıx keramika məhsulları (klinker və döşəmə plitələri) daxildir. Son zamanlarda onlar tikintidə geniş istifadə olunur yeni material- genişlənmiş gil. Bu, aşağı əriyən gillərin sürətləndirilmiş atəşi ilə çınqıl və çınqıl şəklində yüngül bir materialdır. Yandırıldıqda gil qabarır və həcmi 300-900 kq/m3 olan məsaməli material alınır. Genişlənmiş gil beton və dəmir-beton istehsalı üçün istifadə olunur.

Mineral bağlayıcılar- bu toz halında olan materiallar su ilə qarışdıqda xəmirəbənzər kütlə əmələ gətirir ki, bu kütlə getdikcə bərkiyir və daşa bənzəyir. Yalnız havada sərtləşə bilən hava bağlayıcıları (tikinti gipsi, hava əhəngi və s.) və yalnız havada deyil, həm də suda (hidravlik əhəng və sementlər) sərtləşən hidravliklər var.

Beton və onlardan hazırlanmış məmulatlar - bağlayıcı, su və aqreqatların (incə qum və qaba çınqıl və ya çınqıl) qarışığının bərkidilməsi nəticəsində əldə edilən süni daşlar. Beton ağır (həcminin çəkisi 1800 kq/m3-dən yuxarı), yüngül (həcminin çəkisi 600-1800 kq/m3) və istilik izolyasiya edən və ya hüceyrəli (həcminin çəkisi 600 kq/m3-dən az) ola bilər. Hüceyrə betonuna köpük beton və qazlı beton daxildir.

Köpük beton sement pastası və ya məhlulu xüsusi, sabit köpüklə qarışdırmaqla əldə edilir. Qazlı beton istehsal etmək üçün qum, şlak və digər doldurucular olan sement pastasına qaz əmələ gətirən maddələr daxil edilir. Dəmir-beton konstruksiyalara və içərisinə polad çərçivənin qoyulduğu hissələrə - qaynaq yolu ilə birləşdirilmiş və ya bir-birinə simli bağlanmış polad çubuqlardan ibarət möhkəmləndirmə dəmir-beton adlanır.

Yandırmadan süni daş materialları- bunlar döşəmə və lifli lövhələrin, silikat məmulatlarının (qum-əhəng kərpici və s.) və asbest-sement məmulatlarının, hamarların istehsalı üçün istifadə olunan gips və gipsəbənzər məmulatlar (arakəsmələr və quru suvaq təbəqələri üçün plitələr və panellər, maqnezit). dam plitələri və büzməli təbəqələr (şifer).

Bitumlu materiallar tərkibində təbii bitum və ya tar yağları, qatranlar və xam tarlar var. Bitum və qum qarışığına asfalt məhlulu deyilir, kafel döşəmələrin qoyulması, asfalt döşəmələrin quraşdırılması və su yalıtımı üçün əsas kimi istifadə olunur. Bitumlu materiallara dam örtüyü, şüşə, hidroizol, borulin, dam örtüyü daxildir. Bu materiallar dam örtüyü, su yalıtımı və buxar maneələri üçün istifadə olunur.

İstilik izolyasiya materialları binaları və ya fərdi strukturları istilik itkisindən və ya istilikdən qorumaq üçün istifadə olunur. Bu materiallar yüksək gözenekliliyə, aşağı həcmli çəkiyə və 0,25-ə qədər olan aşağı istilik keçiriciliyinə malikdir. Üzvi və mineral mənşəli istilik izolyasiya materialları var. Üzvi maddələrə aşağıdakılar daxildir: əzilmiş ağac lifindən hazırlanmış lif lövhələri (karton); saman və qamış - samandan və ya qamışdan preslənmiş və məftillə tikilmiş plitələr; fiberboard - maqnezium bağlayıcı harç ilə bağlanmış ağac yonqarlarından preslənmiş plitələr. Mineral istilik izolyasiya edən materiallardan penobeton və məsaməli beton, mineral yun, penosilikat və s. geniş yayılmışdır.Son zamanlar tikinti praktikasına plastmas əsasında hazırlanmış məmulatlar daxil edilmişdir. Bu, əsasını təbii süni yüksək molekulyar birləşmələr təşkil edən böyük bir material qrupudur. Otağın daxili səthlərini örtmək üçün heyvanlardan və qızdırıcılardan istilik radiasiyasını əks etdirən alüminium təbəqələrdən istifadə edə bilərsiniz.

İstilik izolyasiya materiallarına yüngül, adətən aşağı istilik keçiricilik əmsalı olan məsaməli materiallar daxildir. Məsələn, məsaməli aqreqatlar əsasında hazırlanmış yüngül beton 500-1800 kq/m3 sıxlığa malikdir və böyük məbləğ por. Yüngül betondan hazırlanan məhsullar kobud bir səthə malikdir. Onların istilik izolyasiya xüsusiyyətləri məsamələrin sayından və təbiətindən asılıdır.

Yüngül betonda istilik ötürülməsi istilik keçiriciliyinə görə materialın daş nüvəsi və konveksiya ilə hava ilə doldurulmuş məsamələr vasitəsilə baş verir. Məsamə ölçüsü nə qədər kiçik olsa, hava onların içərisində daha az hərəkətli olacaq, minimum istilik miqdarını ötürəcək və betonun istilik qoruyucu xüsusiyyətləri bir o qədər yüksəkdir.

Portland sementi əsasında yüngül beton istehsal olunur. Beton avtoklavlanırsa, o zaman əhəng-şlak, əhəng-kül və digər bağlayıcılardan istifadə olunur. Doldurucu kimi kütləsi 1000-1200 kq/m3 olan məsaməli materiallardan istifadə olunur: dənəvər şlak, şlak pomza, aqloporit, genişlənmiş gil, genişlənmiş perlit və s.

Doldurucu kimi genişlənmiş gil istifadə edildikdə, genişlənmiş gil beton alınır. Doldurucu perlitdirsə, o zaman perlit beton alınır, aqloporit istifadə olunursa, aqloporit beton alınır və s.

Genişlənmiş gil tikintidə istifadə olunan əsas məsaməli aqreqatlardan biridir. Bu, 250-800 kq/m3 sıxlığı olan davamlı və yüngül materialdır. Genişlənmiş gil qum, çınqıl və çınqıl şəklində istehsal olunur.

aşağı əriyən şişkin gilləri təxminən 1200°C temperaturda yandırmaqla əldə edilir. Nəticədə 5-40 mm ölçülü qranullar əmələ gəlir. Qranulun səthindəki sinterlənmiş qabıq ona güc verir. Qırılan zaman genişlənmiş gil qranul donmuş köpük strukturuna malikdir.

5 mm-ə qədər taxıl var, az miqdarda genişlənmiş gil çınqıl istehsalında əldə edilir. Bundan əlavə, diametri 50 mm-dən çox olan çınqıl taxıllarını əzməklə əldə edilə bilər.

Şlak pomza - hüceyrə quruluşuna malik süni məsaməli aqreqat - metallurgiya tullantılarından - ərinmiş yüksək soba şlakından əldə edilir. Şlaklar hava, su və ya buxarla sürətlə soyuduqda şişirlər. Yaranan şlak pomza parçaları əzilir və çınqıl və quma səpilir.

Qranullaşdırılmış şlak, 5-7 mm ölçüdə dənələri olan qaba qum şəklində olan incə dənəli məsaməli materialdır.

Genişlənmiş perlit- kiçik məsaməli taxıllar şəklində toplu istilik izolyasiya materialı ağ, vulkanik su tərkibli şüşəli süxurlardan qranulların qısamüddətli atəşi nəticəsində əldə edilir. 950-1200°C temperaturda su materialdan güclü şəkildə buxarlanır, buxar şişir və perlit hissəciklərini 10-20 dəfə böyüdür. Genişlənmiş perlit 5 mm diametrli taxıl və ya qum şəklində istehsal olunur və yüngül beton, istilik izolyasiya edən məmulatların və yanğına davamlı plasterlərin istehsalı üçün istifadə olunur. Beton istehsalı üçün genişlənmiş perlitin sıxlığı 150-430 kq/m3, istilik izolyasiyası üçün dolgu 50-100 kq/m3 olmalıdır. İstilik keçiricilik əmsalı 0,04-0,08 W/(m"°C) təşkil edir.

Genişlənmiş perlitin mineral bağlayıcılara əlavə edilməsi yaxşı termofiziki xüsusiyyətlərə malik məhsullar əldə etməyə imkan verir.

Perlit plastik beton plitələr genişlənmiş perlit qumu, qatran və digər maddələrdən ibarət kütlənin sərtləşdirilməsi ilə istehsal olunur. Plitələr folqa, fiberglas və öz-özünə yapışan filmlə örtülmüşdür. İstilik keçiriciliyi əmsalı 0,075-0,04 W/ (m °C) olan 100-150 kq/m3 sıxlığı olan plitələr özünü dəstəkləyən strukturlar kimi istehsal olunur.

Genişlənmiş vermikulit- tərkibində su olan slyudaların üyüdülməsi və yandırılması nəticəsində əldə edilən gümüşü rəngli pullu hissəciklər şəklində olan kütləvi istilik izolyasiya edən material. Sürətlə qızdırıldıqda, vermikulit bir-birinə qismən bağlı olan ayrı plitələrə bölünür. Nəticədə onun həcmi 15-20 dəfə artır. Vermikulitin kütlə sıxlığı 75-200 kq/m3 təşkil edir.

Genişlənmiş vermikulit yüngül izolyasiya üçün istilik izolyasiya plitələrinin istehsalı üçün istifadə olunur. divar panelləri və istilik izolyasiya dolgu kimi yüngül beton.

Yanacaq şlakları antrasit, bərk və qəhvəyi kömür və digər bərk yanacaqların yandırılması zamanı əlavə məhsul kimi sobada əmələ gələn məsaməli parça materiallardır.

Aqloporit gil xammalı və kömür qarışığından qranulların sinterlənməsi yolu ilə əldə edilir. Qranulların sinterləşməsi kömürün yanması nəticəsində baş verir. Kömürün yanması ilə eyni vaxtda kütlə şişir. Aqloporit çınqılının kütlə sıxlığı 300-1000 kq/m3 təşkil edir.

Hal-hazırda genişlənmiş gil beton tikintidə geniş istifadə olunur, ondan bir qatlı və üç qatlı panellər hazırlanır.

Hüceyrə betonu yüngül betona aiddir. Onlar bağlayıcı, su və silisium komponentinin əvvəlcədən genişləndirilmiş qarışığının avtoklavda sərtləşməsi ilə əldə edilir. Onlar betonun ümumi həcminin 85% məsamələrinə malikdirlər.

sabit quruluşa malik olan sement pastasının köpüklə qarışığından (kafel sabunundan və heyvan yapışqanından və ya digər komponentdən çırpılmış) əldə edilir. Sərtləşdikdən sonra köpük hüceyrələri hüceyrə quruluşu ilə beton əmələ gətirir. Köpük betondan bir sıra məhsullar istehsal olunur.

İstilik keçiriciliyi əmsalı 0,1-0,2 W/(m °C) olan köpük betondan hazırlanmış istilik izolyasiya blokları 0,5x0,5x1 m və daha çox ölçüləri ilə tökülür. Sərtləşdikdən sonra lazımi ölçüdə plitələrə kəsilir, məsələn, 1x0,5x(0,05-0,12) m Dəmir-beton örtüklərin və arakəsmələrin istilik izolyasiyası üçün istifadə olunur.

İki və ya üç qatlı strukturların divar örtükləri üçün istilik keçiriciliyi əmsalı 0,2-0,4 W/ (m °C) olan struktur və istilik izolyasiyası istifadə olunur.

İstilik keçiriciliyi əmsalı 0,4-0,6 W/(m °C) olan struktur binaların iki qatlı hasarlanmasında istifadə olunur.

Qazlı beton Portland sementi, silisium komponenti və qaz əmələ gətirən agentin (ən çox alüminium tozu) qarışığından istehsal olunur. Çox vaxt bu qarışığa havada olan əhəng və ya natrium hidroksid əlavə edilir. Yaranan qarışıq qəliblərə tökülür, strukturu yaxşılaşdırmaq üçün vibrasiyaya məruz qalır və əsasən avtoklavlarda işlənir. Qazlı beton məhsulları böyük ölçülərə qəliblənir və sonra elementlərə kəsilir.

Avtoklavla bərkidici qaz silikatı yerli materiallardan - hava əhəngindən, qumdan, küldən, metallurgiya şlaklarından istifadə edilməklə, kalkerli-silisium bağlayıcı əsasında istehsal olunur. Hazırda divarları qaz silikatdan olan evlər geniş yayılmışdır kənd yerləri. Qaz silikat evləri 0,2x0,3x0,6 m və ya 0,3x0,3x0,6 m ölçülü bloklardan tikilir.Divarların qalınlığı adətən 0,3 m-dir.Kərpiclə müqayisədə qaz silikat divarlarının tikintisinin əmək intensivliyi çox azdır. . Bundan əlavə, 550-600 kq / m3 qaz silikat sıxlığı ilə, kərpicin istilik keçiricilik əmsalından dörd dəfə aşağı olan 0,15 W / (m ° C) istilik keçiricilik əmsalı var.

Qumsuz beton istilik izolyasiya materialı kimi istifadə olunur, bura 300-400 dərəcəli Portland sementi, 10-20 mm fraksiya ölçüsü olan çınqıl və ya çınqıl daxildir. Betona qum əlavə edilmir. Betonda yaranan, hava ilə doldurulmuş boşluqlar divarların istilik izolyasiya keyfiyyətini artırmağa imkan verir. Qumsuz betondan hazırlanmış divarların səthi suvaqlanır.

Yonqar beton evlərin tikintisi üçün də istifadə olunur. O, yonqar və qum qarışığı ilə qarışdırılmış əhəng-sement xəmirindən ibarətdir. Alınan beton tərkibi - bağlayıcı: qum: yonqar - (1:1,1:3,2) - (1:1,3:3,3) (həcmi ilə) yaxşı istilik izolyasiya materialıdır.

Yaşayış binalarının divarlarını, örtüklərini və digər elementlərini izolyasiya etmək üçün istifadə olunan istilik izolyasiya materialları ən yüksək istilik izolyasiya xüsusiyyətlərinə malikdir. Onlar polimerlərin köpüklənməsi və istilik müalicəsi nəticəsində əldə edilən məsaməli plastiklərdir. Temperaturun təsiri altında polimeri şişirən qazların sıx bir şəkildə sərbəst buraxılması var. Nəticədə, içərisində bərabər paylanmış məsamələrlə bir material əmələ gəlir. Hüceyrə plastiklərində məsamələr materialın həcminin 90-98% -ni, divarlar isə 2-10% -ni tutur. Buna görə də onlar çox asandır. Bundan əlavə, onlar çürümür, kifayət qədər elastik və elastikdirlər. İstilik izolyasiya edən polimerlərin dezavantajı onların məhdud istilik müqaviməti və alovlanma qabiliyyətidir.

bərk və elastik bölünür. Tikintidə, qapalı strukturları izolyasiya etmək üçün sərt strukturlar istifadə olunur. Onlar emal etmək asandır və asanlıqla istənilən forma verilə bilər. Bundan əlavə, onlar bir-birinə və digər materiallarla yapışdırıla bilər: alüminium, asbest sement* ağac. Yapışdırmaq üçün difenol rezin, dəyişdirilmiş rezin və epoksi yapışdırıcılar istifadə olunur.

Məsaməli plastiklər polistirol, polivinilxlorid, poliuretan, fenol və karbamid qatranları əsasında istehsal olunur.

(genişlənmiş polistirol) birlikdə sinterlənmiş köpüklü polistirolun sferik hissəciklərindən ibarət ən çox yayılmış istilik izolyasiya materialıdır.

bərk qapalı hüceyrəli köpükdür. Bu suya və əksər turşulara və qələvilərə davamlı olan sərt materialdır. Genişlənmiş polistirolun əhəmiyyətli bir dezavantajı onun alovlanma qabiliyyətidir. 80 ° C temperaturda o, yanmağa başlayır, buna görə də onu yanğına davamlı materiallarla hər tərəfdən bağlanmış strukturlarda quraşdırmaq tövsiyə olunur. Dəmir-beton, alüminium, asbest sement və plastikdən hazırlanmış laminat panellərdə izolyasiya kimi istifadə olunur. İstilik keçiricilik əmsalı 0,03-0,04 Vt/(m"°C olan) sıxlığı 40-60 kq/m olan plitələr şəklində istehsal olunur.Ən çox yayılmış ölçüsü 1,2x1x0,1(0,05) m-dir. Bundan əlavə, polistirol əsasında məsaməli plastiklərdən 0,04-0,05 Vt/(m °C) istilik keçiricilik əmsalı 50-200 kq/m3 sıxlığı olan, uzunluğu 0,5-1 m, uzunluğu 40-70 sm olan plitələr hazırlanır. eni 2,5-8 sm

Poliuretan köpük sərt və elastikdir. Poliuretan köpük plastik 0,04 Vt/(m °C) ölçüdə 2x1x(0,03-0,06) m istilikkeçirmə əmsalı olan məsaməli poliuretandan hazırlanmış ayaqaltılar, həmçinin sıxlığı 30- olan bərk və yumşaq lövhələr şəklində istehsal olunur. 150 kq/m3 və istilik keçiriciliyi 0,022-0,03 Vt/(m"°C).İstehsalın asanlığı bu materialdan təkcə zavodda deyil, həm də tikinti meydançasında plitələr istehsal etməyə imkan verir.Xüsusi əlavələrlə, poliuretan köpük yanmağı dəstəkləmir.

- karbamid-formaldehid polimeri əsasında hazırlanmış ağ məsaməli istilik izolyasiya materialı. Mipore ən azı 0,005 m həcmli və 0,03 W/(m"°C) istilik keçiricilik əmsalı olan bloklar və ya qalınlığı 10 və 20 mm olan plitələr şəklində istehsal olunur.

Mipora tez alışan material deyil. 200°C temperaturda o, yalnız yanar, lakin alovlanmır. Bununla belə, aşağı sıxılma gücünə malikdir və higroskopik bir materialdır. Mipore, nəmə davamlılıq tələbləri olmayan çərçivə strukturları və ya boşluqlar üçün yüngül doldurucu kimi istifadə olunur.

yeni yüksək effektiv istilik izolyasiya materiallarına aiddir və qapalı məsamələri olan bərkimiş köpükdür. Ona daxil edilən əlavələrdən asılı olaraq, sərt və elastik ola bilər. Doldurucu kimi incə üyüdülmüş genişlənmiş gil qumdan istifadə edildikdə, penoizol alovlanması çətin olan istilik izolyasiya edən bir materiala çevrilir. 350°C temperatura qədər yanğına davamlıdır, 500°C-ə qədər temperaturda isə karbon qazından başqa zəhərli maddələr buraxmır. kərpic, beton və metal səthlərə yaxşı yapışma qabiliyyətinə malikdir. İzolyasiya üçün istifadə olunur bağ evləri, kotteclər, qarajlar, anqarlar, hovuz örtükləri.

Penoizol istehsalı iki işçinin xidmət etdiyi 80 kq ağırlığında qaz-maye qurğusu istisna olmaqla, böyük ərazilər və ya həcmli avadanlıq tələb etmir. Penoizolun normal şəraitdə 20 dəqiqə ərzində sərtləşmə qabiliyyətinə görə, onun istehsalı kotteclərin, fərdi evlərin tikintisi zamanı, eləcə də təmir zamanı tikinti sahəsində asanlıqla təşkil edilə bilər. tikinti işləri divarların, damların və s. konstruksiyaların izolyasiyası üçün istənilən qalınlıqda və ölçüdə plitələr və bloklar şəklində hazırlanır, plitələrin, içi boş profillərin və həcmlərin boşluqlarına köpük şəklində tökülür. Köpüklənmiş tərkibin genişlənmə nisbətindən asılı olaraq, penoizol 25-300 kq/m sıxlığa, 0,03-0,07 Vt/(m"°C) istilik keçiricilik əmsalı var.

Pətəklər polimer və yanğın gecikdirici ilə hopdurulmuş büzməli kağız, pambıq və ya şüşə parça şəklində istehsal olunur. Pətəklər müntəzəm həndəsi formalı (pətək şəklində) təkrarlanan hüceyrələrdir. Alüminium və ya asbest sementdən hazırlanmış üç qatlı panellərdə izolyasiya kimi istifadə olunur. Hüceyrələri mipora qırıntıları ilə doldurarkən, pətək təbəqəsinin istilik izolyasiya xüsusiyyətləri artır. Pətək plastikləri 350 mm qalınlığında plitələr və bloklar şəklində istifadə olunur.

"İstilik izolyasiya edən köpük izolyasiyası" Texniki şərtlər TU 5768-001-18043501. Tətbiq tarixi 01/01/1994„ M.: 1993. - 11 s.

Tikinti üçün ən rasional pətək ölçüləri 12 və 25 mm olan fenol-formaldehid qatranı ilə hopdurulmuş kraft kağızdan hazırlanmış pətəklərdir. Sadə kağızdan hazırlanmış və karbamid-formaldehid qatranı ilə hopdurulmuş pətəklər kövrək və qırıla biləndir. Mişar edərkən çox parçalanırlar.

Alüminium folqa- effektiv izolyasiya materiallarından biridir. Eyni zamanda, yaxşı bir hava və buxar maneədir. Hazırda əlvan metallurgiya sənayesi 0,005-0,2 mm qalınlığında folqa istehsal edir.

Alüminium folqa yüksək əks etdirən parlaq gümüşü səthə malikdir. Folqa ilə örtülmüş bir quruluşa düşən radiasiya istilik axınının çox hissəsi əks olunur, bununla da hasarlar vasitəsilə istilik itkisini azaldır və onların istilik qorunmasını artırır.

İstilik axınının parlaq komponentini əks etdirərək, alüminium folqa strukturun istilik qoruyucu xüsusiyyətlərini yaxşılaşdırır. Folqa divarın səthinə radiatorun yaxınlığında və ya strukturun içərisində yalnız folqa hava boşluğu ilə sərhəddə yerləşdiyi şəkildə yerləşdirmək effektivdir. Bu vəziyyətdə divarın istilik qorunması 1,5-2,5 dəfə arta bilər. Hava boşluğunun hər iki tərəfində folqa quraşdırmaq mümkündür. Quruluşun qalınlığında folqa quraşdırmaq tövsiyə edilmir, çünki bu vəziyyətdə folqa istilik qoruyucu qabiliyyəti praktiki olaraq istifadə edilmir.

Alüminium folqa sərt - bərkiməmiş və yumşaq - tavlanmış ola bilər. Sərt və yumşaq folqa emissiyaları bir qədər fərqlənir və onların dəyərləri folqa qalınlığından asılı deyil. Buna görə də, alüminium folqa seçərkən, onu idarə etmək asanlığı və dəyəri ilə rəhbər tutulurlar. Bağlayıcı konstruksiyaların tikintisi üçün ən əlverişli folqa 0,01 mm qalınlığında, hamar, təmiz, bərabər səthə malik, bükülmələr və yırtıqlar olmadan folqadır.

Tikinti üçün alüminium folqa diametri 8-43 sm, təbəqə qalınlığı 0,005-0,02 mm və eni 10-460 mm olan rulonlarda istehsal olunur.

Mineral yun, metallurgiya və yanacaq şlaklarından, dolomitlər, marnlar, bazaltlar kimi süxurlardan bir yükün maye ərimələrini püskürtməklə əldə edilən ən incə şüşə liflərdən ibarət istilik izolyasiya edən materialdır. Liflərin uzunluğu 2-60 mm-dir. Mineral yunun istilik izolyasiya xüsusiyyətləri liflər arasında bağlanmış hava məsamələri ilə bağlıdır. Hava məsamələri mineral yun skeletinin ümumi həcminin 95%-ni təşkil edir.

İstilik xüsusiyyətləri liflərin sıxlığından, qalınlığından, məsaməliliyindən və sözdə muncuqların tərkibindən asılıdır. Kinglets sferik və ya armud formalı mineral yun lifləridir. Mineral yunun istilik keçiricilik əmsalı 0,042 ilə 0,046 W/(m °C) arasında dəyişir.

Mineral yun istehsal asanlığı, qeyri-məhdud xammal ehtiyatı, aşağı hiqroskopiya və ucuz qiymətə görə qeyri-üzvi istilik izolyasiya materialları arasında lider mövqe tutur.

İstilik izolyasiyası üçün mineral yunun dezavantajı, saxlama zamanı onun sıxlaşması, yığılması, bəzi liflərin qırılması və toza çevrilməsidir. Çox aşağı gücə malik olan strukturlara qoyulmuş mineral yun mexaniki təsirlərdən qorunmalıdır. Buna görə də, onun əsasında hazırlanmış məhsullar tikintidə istifadə olunur - paspaslar, sərt və yarı sərt plitələr.

Xarici hasarların, eləcə də temperaturu ən azı 400 ° C olan strukturların istilik izolyasiyası üçün tikişli mineral yun paspaslar istifadə olunur. 100-200 kq/m3 sıxlıqda onlar 0,052-0,062 Vt/(m°C) istilik keçiricilik əmsalı var. Dikişli həsirlər uzunluğu 2 m, eni 0,9-1,3 m, təbəqə qalınlığı 0,06 m, tikişli həsirlər metal tor üzərində, fiberglas astarda, kağız və parça astarlı nişasta bağlayıcıda istifadə olunur. Tikinti.

Metal hörgü üzərində mineral yun xalçaları, mineral yun xalçanın pambıq sapları ilə metal tor üzərində tikilməsi ilə istehsal olunur. Matlar təxminən 0,05 W/ (m°C) istilik keçiricilik əmsalı və 3x0,5x0,05 m ölçüdə 100 kq/m3 sıxlıqda istehsal olunur.

Fiberglas astarlı mineral yun xalçaları, sabun məhlulu ilə işlənmiş şüşə lifi ilə mineral yun xalçanın tikilməsi ilə hazırlanır. Onlar 2x06:x0,04 m ölçüdə 0,044 Vt/(m"°C) istilik keçiricilik əmsalı ilə 125-175 kq/m3 sıxlıqda istehsal olunur və 400-ə qədər temperaturda olan konstruksiyaların izolyasiyası üçün istifadə oluna bilər. °C.

Kağız astarlı nişasta bağlayıcı üzərində mineral yun həsirləri 100 kq/m3 sıxlıqda istilik keçiricilik əmsalı 0,044 Vt/ (m °C), uzunluğu 1-2 m, eni 0,95-2 m, eni 0,04 ilə istehsal olunur. 0,07 m qalınlığında.0,01 m addımlarla.

Sintetik bağlayıcıya əsaslanan istilik izolyasiya edən yarı sərt lövhələr tikinti konstruksiyalarının və s. izolyasiyası üçün, əsasən örtüklərin və damların, o cümlədən şiferlərin effektiv istilik izolyasiyası kimi istifadə olunur. Onların istifadəsi əməliyyat zamanı izolyasiyanın nəmliyi və deformasiyası istisna olunduğu bütün hallarda mümkündür.

Yarım bərk plitələr fenolik spirt məhlullarının püskürtülməsi və soyudulması ilə hopdurulmuş mineral lifdən ibarətdir. PP markalı plitələr 0,046 W/(m"°C) 1 m uzunluğunda, 0,5 m enində, 0,03, 0,04 və 0,06 m qalınlığında istilik keçiricilik əmsalı 100 kq/m sıxlıqda istehsal olunur.

Sintetik bağlayıcı ilə yarı sərt plitələr sintetik bağlayıcı (məsələn, karbamid qatranları) ilə hopdurulmuş mineral yun xalçasından hazırlanır, sonra istilik müalicəsi aparılır. Onlar 0,031-0,058 W/ (m °C) istilik keçiricilik əmsalı ilə 80-100 kq/m3 sıxlıqda istehsal olunur.

Bitum bağlayıcısı olan yarı sərt plitələr 0,5 və 1 m uzunluqda, eni 0,45 və 0,5 m və qalınlığı 0,05 ilə 0,1 m arasında mövcuddur.Bitum bağlayıcısı olan məhsullar daha yüksək sıxlığa və daha aşağı gücə malikdir və eyni zamanda daha azdır. sintetik bağlayıcı olan məhsullarla müqayisədə görünüşü cəlbedicidir.

İstilik izolyasiya edən sərt mineral lövhələr mineral yun və bağlayıcıdan ibarətdir: sintetik, bitum və ya qeyri-üzvi - sement, gil, maye şüşə. Onlar mineral lifləri bir bağlayıcı ilə qarışdırmaqla hazırlanır. Yaranan kütlədən məhsullar əmələ gəlir, daha sonra sıxılır və istiliklə müalicə olunur. Gücü artırmaq üçün plitə materialına qısa lifli asbest daxil edilir.

İstilik keçiriciliyi əmsalı 0,042 Vt/(m °C) olan bitum bağlayıcısı olan sərt mineral yun plitələr 1x0,5x0,06 m ölçülərdə istehsal olunur.Onlar aşağı hiqroskopikliyə, yüksək suya davamlılığa malikdirlər və zədələnmələrə az həssasdırlar. göbələklər və həşəratlar.

Sintetik bağlayıcı ilə PE tipli sərt mineral yun plitələr 0,04 W/(m"°C) istilik keçiricilik əmsalı var və 1x0,05x0,06 m ölçülərdə istehsal olunur. Onlar artan gücə malikdir və birləşmiş izolyasiya üçün istifadə edilə bilər. damlar və böyük panelli qapalı strukturlar.

Mineral yun materiallarından istilik izolyasiyası müxtəlif bina və tikililərdə kərpic divarları yüngülləşdirmək, dəmir-beton konstruksiyaları, metal döşəmələri və s. izolyasiya etmək üçün həyata keçirilə bilər. Azmərtəbəli binalarda möhkəmlik kərpic işləri orta hesabla 20% istifadə olunur. Buna görə də, aşağı gücü və yüksək istilik izolyasiya xüsusiyyətlərinə malik olan mineral yun izolyasiyasından istifadə etmək məsləhətdir.

Dəmir-beton divar panellərinin və çevik birləşmələri olan üç qatlı panellərin istilik qorunmasını artırmaq üçün mineral yun astarları istifadə olunur.

Asbest-sement, alüminium, polad təbəqələr və ya suya davamlı kontrplakdan hazırlanmış örtüklə birlikdə mineral yun izolyasiyasından istifadə etməklə yüksək istilik izolyasiya effekti əldə edilə bilər.

Mineral yun yumşaq plitələr mineral hiss adlanır. Sərt qablarda və ya suya davamlı kağızda qablaşdırılan rulonlarda istehsal olunur. Mineral keçə panelləri 1 uzunluqda istehsal olunur; 1,5 və 2 m, eni 0,45; 0,5 və 1 m, qalınlığı 0-,05-0,1 m 0,01 m artımlarla.Bina konstruksiyalarının izolyasiyası üçün bitum bağlayıcı ilə yumşaq mineral yun plitələr istifadə olunur. Onların ciddi dezavantajı, hissin kiçik yüklər altında, ilk növbədə öz ağırlığından sıxılma qabiliyyətidir. Bu vəziyyətdə, sıxlığın kəskin artması, bəzən ikiqat artması, onun istilik qoruyucu keyfiyyətlərinin azalmasına səbəb olur.

Tikinti hiss olunur aşağı dərəcəli heyvan yunundan əldə edilir, ona bitki lifləri və nişasta pastası əlavə edilir. Yaranan panellər güvə zərərindən qorumaq üçün 3% natrium flüorid məhlulu ilə hopdurulur və qurudulur. Tikinti hiss olunur- divarları və tavanları suvaqlamaq, qapı və ya pəncərə çərçivələri və divar arasındakı boşluqları izolyasiya etmək üçün istifadə olunan yaxşı izolyasiya və səs izolyasiya materialı.

Şüşə yunərimiş şüşənin çəkilməsi ilə əldə edilən və ipək kimi, nazik, çevik ağ şüşə saplardan ibarət istilik izolyasiya edən materialdır.

Şüşə yun və şüşə lifi qədim zamanlardan məlumdur. Həmçinin daxil qədim Misir bəzək üçün şüşə lifdən istifadə edilmişdir. 19-cu əsrin əvvəllərində. fiberglasdan hazırlanmış paltarlar, papaqlar və qalstuklar üçün parçalar və bəzəklər dəb halına gəldi. Bu parçalara ehtiras çox böyük idi və ötən əsrin qırxıncı illərində Sankt-Peterburqdakı İmperator Zavodunda jiletlər, yaxalıqlar, saat zəncirləri, lələklər, lələklər və s. üçün şüşə lif istehsalı quruldu. Lakin Vyana bu məhsullarla xüsusilə məşhur idi.

Aşındıqda kiçik parçalara ayrılan, gözə girən və dərini qıcıqlandıran şüşə liflərin kövrəkliyi səbəbindən fiberglas məmulatları tezliklə dəbdən düşərək laboratoriya şəraitində və tikintidə divarları və döşəmələri qorumaq üçün istifadə olunmağa başladı. rütubətdən və materialın aşağı istilik keçiriciliyi, odadavamlılığı və kimyəvi müqavimətindən istifadə etmək mümkün olan bütün hallarda.

Hal-hazırda şüşə yun, aşağı sıxlığa (boş vəziyyətdə 130 kq/m3) və aşağı istilik keçiricilik əmsalına baxmayaraq, təbii (saf, təbii) formada praktiki olaraq istifadə edilmir. Şüşə yun, asbest və ya bükülmüş fiberglas sapları ilə tikilməklə hazırlanmış həsirlər və zolaqlar istehsal etmək üçün istifadə olunur.

0,045 Vt/(m"°C) istilik keçiricilik əmsalı ilə 350 kq/m3 sıxlığı olan sintetik bağ üzərində şüşə lifli ayaqaltılar 1-1,5 m uzunluqda, 0,5; 1; 1,5 m qalınlığında istehsal olunur. 0,03-0,06 m.

İstilik keçiricilik əmsalı 0,044 Vt/(m"°C) olan 50 kq/m3 sıxlığı olan tikişli şüşə lifli ayaqaltılar (1-3) x (0,2-0,7) x (0,03-0,05) m ölçülərində istehsal olunur.

Fiberglas plitələr 50-75 kq/m3 sıxlığı və 1x0,5(1)x30(40, 50, 60) mm ölçüləri ilə 0,046 Vt/(m"°C) istilik keçiricilik əmsalı ilə istehsal olunur.

Bazalt super nazik şüşə lifi BSTV 17-25 kq/m3 aşağı sıxlığa və 0,027-0,036 Vt/ (m °C) istilik keçiricilik əmsalı olan yüksək effektiv istilik izolyasiya materialıdır. Yaxşı istilik qorunması və səs izolyasiyasına malik olan ayaqaltılar hazırlamaq üçün istifadə olunur.

Köpük şüşə qırıq şüşə və ya kvars qumundan, əhəngdaşı, sodadan hazırlanmış materialdır, yəni. müxtəlif növ şüşələrin istehsal olunduğu eyni materiallar. Köpük şüşə kullet tozunun yüksək temperaturda karbon qazı buraxan koks və ya əhəngdaşı ilə sinterlənməsi nəticəsində əmələ gəlir. Bunun sayəsində materialda divarlarında kiçik qapalı mikroməsamələr olan böyük məsamələr əmələ gəlir. Məsaməliliyin ikili təbiəti sıxlığından asılı olaraq aşağı istilik keçiriciliyi əmsalı 0,058-0,12 Vt/(m"°C olan) köpük şüşəsini almağa imkan verir.Suya davamlı, şaxtaya davamlı, odadavamlı və yüksək güc. Köpük şüşə divarların, tavanların, damların izolyasiyası, zirzəmilərin və soyuducuların izolyasiyası üçün istifadə olunur.

Sement fiberboard 20-50 sm uzunluğunda nazik ağac yonqarları (ağac yunu), portland sementi və su qarışığından ibarət yaxşı istilik izolyasiya materialıdır. Nəticədə kütlə qəliblənir, istiliklə müalicə olunur və ayrı plitələrə kəsilir. Xüsusi maşınlarda qeyri-kommersiya yumşaq ağacdan hazırlanmış taxta yongaları, plitələrdə möhkəmləndirici çərçivə rolunu oynayır. Sement lifli lövhələr M 300, 350, 400 və 500 sıxlıq markalarında istilik keçiricilik əmsalı 0,09-0,12 Vt/(m"°C), uzunluğu 2-2,4 m və eni 0,5-0, 55 m və qalınlığı 5 olan istehsal olunur. , 7,5 və 10 sm.

Taxta beton Portland sementi, əzilmiş yonqar və su qarışığından hazırlanır. Talaşlara əlavə olaraq, qısa lifli üzvi xammalın digər növlərini - taxta çipləri, yonqar, odun istifadə edə bilərsiniz. Arbolit quru sıxlığı 500 kq/m olan, istilik keçiriciliyi əmsalı 0,12 Vt/(m"°C) və uzunluğu və eni 0,5, 0,6 və 0,7 m olan, qalınlığı 5, 6 və 7 mm olan plitələr istehsal edir. plitələr istilik izolyasiyası, struktur, istilik izolyasiyası və akustik materiallar kimi istifadə olunur.

Lövhələr xüsusi hazırlanmış yonqarların maye polimerlərlə preslənməsi ilə hazırlanır. Yoxlar kontrplak və mebel istehsalının tullantılarından istifadə etməklə qeyri-kommersiya ağacından maşınlarda hazırlanır. Plitələr bir növ laylı quruluşdur, onun orta təbəqəsi təxminən 1 mm qalınlığında qalın çiplərdən, xarici təbəqələri isə 0,2 mm qalınlığında nazik çiplərdən ibarətdir. Plitələrin biostabilliyini təmin etmək üçün yonqar və polimer kütləsinə antiseptik (borax, natrium flüorid və s.), həmçinin yanğına qarşı maddələr və su itələyici maddələr daxil edilir. Su kovucuların istifadəsi hava nəminin təsiri altında plitələrin şişməsini azalda bilər.

Plitələrin xarici hissəsi polimer film materialları və qatranla hopdurulmuş kağız ilə tamamlanır, bu da onları nəmdən və aşınmadan qoruyur. Bəzən plitələrin səthi suya davamlı laklarla örtülmüşdür.

Lövhələr Onlar 350-dən 1000 kq/m3-ə qədər müxtəlif sıxlıqlarda istehsal olunur. Konstruksiya və bitirmə materialları kimi orta (510-650 kq/m3) və yüksək (660-800 kq/m3) sıxlıqlı lövhələrdən, istilik izolyasiya edən və səs keçirməyən materiallar kimi isə aşağı sıxlıqlı (350 kq/m3) istifadə olunur. Plitələr 1,8-3,5 m uzunluğunda, 1,22-1,75 m enində, 0,5-1 sm qalınlığında hazırlanır.

Fiberboardlar ağac emalı tullantılarından, qeyri-kommersiya ağaclarından, həmçinin odun, qamış və pambıqdan alınan ağac və ya bitki liflərindən hazırlanır. Ən çox yayılmış ağac tullantılarına əsaslanan plitələrdir. Fiberboardlar müxtəlif sıxlıqlarda - 250-dən 950 kq/m3-ə qədər istehsal olunur. Möhkəm lövhələr (sıxlığı 850 kq/m-dən çox) arakəsmələrin quraşdırılması, tavanların astarlanması, döşəmələrin döşənməsi, çarşafların və quraşdırılmış mebellərin hazırlanmasında istifadə olunur.

Otaqların istilik və səs izolyasiyası üçün istilik keçiricilik əmsalı 0,07 Vt/(m"°C) olan sıxlığı 250 kq/m3-ə qədər olan izolyasiya taxta-lifli lövhələrdən istifadə olunur.Onların uzunluğu 1,2-3 m, eni 1,2-1,6 m, qalınlığı 0,8-2,5 mm.

İzolyasiya və bitirmə lövhələri(sıxlığı 250-350 kq/m3) taxtanın rənginə və teksturasına uyğun kağız astarlı sintetik plyonka ilə örtülmüş ön səthi və ya müxtəlif boyalarla boyanmış tutqun səthi var.

Hardboard, əzilmiş və kimyəvi emal edilmiş ağacdan hazırlanmış istilik izolyasiya edən taxta lifli taxtadır. 150 kq/m3 sıxlığı ilə onlar 0,055 W/ (m"°C) istilik keçiricilik əmsalı var və divarların, damların və s. istilik izolyasiyası üçün istifadə olunur.

Torf izolyasiya plitələri lifli bir quruluşa malik olan zəif parçalanmış torfdan basaraq hazırlanır. Torf plitələri sıxlığı 170 və 250 kq/m3 olan quru istilik keçiriciliyi əmsalı 0,06 Vt/(m"°C), uzunluğu 1 m, eni 0,5 m, qalınlığı 30 mm olan istehsal olunur və bina zərflərinin izolyasiyası üçün istifadə olunur.

Asbest karton 4 və 5-ci dərəcəli asbest, kaolin və nişastadan istehsal olunur. 0,9-1 m uzunluğunda və enində, 2-10 mm qalınlığında vərəqlər şəklində vərəq düzəldən maşınlarda istehsal olunur. Quru vəziyyətdə istilik keçiriciliyi əmsalı 0,157 W/(m"°C) təşkil edir.

Taxta yonqar ağac emalı nəticəsində, mebel istehsalında və mişar zamanı əldə edilir. Sıxlığı təqribən 150 kq/m olan mişar tozu izolyasiya dolğusu kimi, həmçinin taxta beton, ksilolit, yonqar beton və digər tikinti materiallarının istehsalında istifadə olunur.

Yedək çətənə və kətan tullantılarından əldə edilən qısa lifli materialdır, sıxlığı 160 kq/m3, istilik keçiricilik əmsalı 0,047 Vt/(m"°C) olub, divarların və pəncərə çərçivələrindəki boşluqların örtülməsi üçün istifadə olunur.

Gips plitələri arakəsmələr üçün onlar odadavamlıdır, yüksək səs izolyasiya keyfiyyətlərinə malikdir və dırnaqlar onlara asanlıqla vurulur. Lövhələr nisbi rütubəti 70% -dən çox olmayan otaqlarda arakəsmələr üçün istifadə olunur. Gips arakəsmələri bərk və içi boş, uzunluğu 0,8-1,5 m, eni 0,4 m, qalınlığı 80, 90 və 100 mm-dir.

Alçıpan təbəqələri bitki lifi ilə möhkəmləndirilmiş tikinti gipsindən hazırlanmış bitirmə materialıdır. Çarşafların səthi hər iki tərəfdən kartonla örtülmüşdür. Quru gips asanlıqla kəsilir, yanmaz və asanlıqla mismarlanır. Alçıpan təbəqələri əyildikdə partlayır. Bütün gips əsaslı məhsullar kimi, onlar nəmlə məhv edilir.

Quru gips 2,5-3,3 m uzunluğunda, 1,2 m enində, 10-12 mm qalınlığında təbəqələrdə istehsal olunur və daxili bəzək üçün istifadə olunur. Divarların və tavanların səthinə xüsusi mastikalarla yapışdırılır. Çarşaflar arasındakı tikişlər büzülməyən macun ilə bağlanır.

Gips-beton daşları, digər effektiv divar materiallarının olmadığı yerlərdə azmərtəbəli binaların xarici divarları üçün istifadə olunan yerli tikinti materialıdır.

Gips beton konstruksiya, yüksək möhkəmlikli gips və ya gips-sement-pozzolanik bağlayıcı əsasında hazırlanır. Tərkibində məsaməli aqreqatlar - genişlənmiş gil çınqıl, yanacaq şlakları, həmçinin kvars qumu və yonqar qarışığı var. Doldurucudan asılı olaraq, gips beton 1000-1600 kq/m3 sıxlığa malikdir. Ondan bərk və içi boş arakəsmə plitələri hazırlanır.

Gips beton arakəsmə panelləri 1250-1400 kq/m3 sıxlığı olan betondan hazırlanır ki, bu da qonşu otaqların əla səs izolyasiyasını təmin edir. Panellər gips, qum və yonqarın bərabər hissələrindən ibarət qarışıqdan davamlı formalaşma üsulu ilə yuvarlanan dəyirmanlarda və ya kasetlərdə istehsal olunur. Panellər bərk və uzunluğu 6 m-ə qədər, hündürlüyü 3 m-ə qədər, qalınlığı 80-100 mm-ə qədər olan açılışlarla istehsal olunur. Qeyri-daşıyıcı arakəsmələr üçün gips-beton panellərin istifadəsi nisbi rütubəti 60% -dən çox olmayan binalarda məhv edilir.

MATERİALLARIN ƏSAS XÜSUSİYYƏTLƏRİ: FİZİKİ, MEXANİKİ, KİMYASİ

Fiziki xassələri

Bu xüsusiyyətlər onun quruluşunu və ya ətraf mühitin fiziki prosesləri ilə əlaqəsini xarakterizə edir. Bunlara kütlə, həqiqi və orta sıxlıq, məsaməlilik, su udma və su itkisi, rütubət, hiqroskopiya, su keçirmə qabiliyyəti, şaxtaya davamlılıq, hava, qaz və buxar keçiriciliyi, istilik keçiriciliyi və istilik tutumu, yanğına davamlılıq və yanğına davamlılıq daxildir.

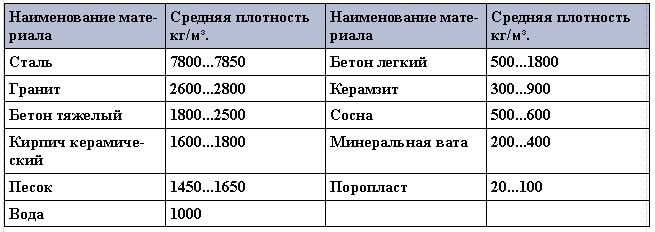

Çəki- müəyyən bir bədəndə olan maddi hissəciklərin (atomlar, molekullar, ionlar) toplusudur. Kütlənin müəyyən bir həcmi var, yəni. yerin bir hissəsini tutur. Verilmiş maddə üçün sabitdir və onun hərəkət sürətindən və kosmosdakı mövqeyindən asılı deyildir. Müxtəlif maddələrdən ibarət eyni həcmli cisimlər qeyri-bərabər kütləyə malikdirlər. Eyni həcmdə olan maddələrin kütləsindəki fərqləri xarakterizə etmək üçün sıxlıq anlayışı təqdim edilmişdir. Sonuncu həqiqi və orta bölünür. Həqiqi Sıxlıq- tamamilə sıx vəziyyətdə olan materialın kütləsinin həcminə nisbəti, yəni. məsamələr və boşluqlar olmadan. Həqiqi sıxlığı təyin etmək üçün r (kq/m 3, q/sm 3), materialın kütləsini (nümunə) m (kq, g) mütləq həcmə V (m) bölmək lazımdır. 3, santimetr 3) materialın özü tərəfindən işğal edilmiş (məsamələr olmadan): Çox vaxt materialın həqiqi sıxlığına suyun həqiqi sıxlığı 4-də deyilir O C, 1 q/sm-ə bərabərdir 3, onda müəyyən edilmiş həqiqi sıxlıq, sanki, ölçüsüz kəmiyyətə çevrilir. Bununla belə, əksər materialların məsamələri var, buna görə də onların orta sıxlığı həmişə həqiqi sıxlıqdan aşağıdır: Materialın sıxlığı, kq/m 3əsl ortaPolad7850-79007800-7850Qranit2700-28002600-2700Əhəngdaşı (sıx)2400-26001800-2400Qum2500-26001450-1700Sement3000-060201ck 01600-1900Ağır beton2600-29001800-2500Şam1500-1550450-600Köpük plastik1000-120020-100 Yalnız sıx materiallar (polad, şüşə, bitum və digərləri) üçün həqiqi və orta sıxlıqlar bərabərdir, çünki onların daxili məsamələrinin həcmi çox kiçikdir. Orta sıxlıq

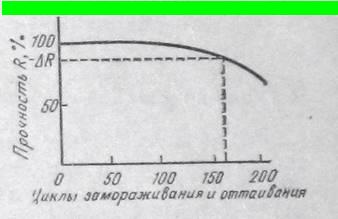

maddi nümunənin kütləsinin onun tutduğu bütün həcmə, o cümlədən orada mövcud olan məsamə və boşluqlara nisbəti ilə müəyyən edilən fiziki kəmiyyətdir. Orta sıxlıq r (kq/m 3, q/sm 3) düsturla hesablanır: r = m / V, burada m materialın təbii halındakı kütləsidir; V - təbii vəziyyətdə olan materialın həcmi. Orta sıxlıq sabit dəyər deyil - materialın gözenekliliyindən asılı olaraq dəyişir. Məsələn, müxtəlif məsamələrə malik süni materiallar əldə edilə bilər (ağır betonun sıxlığı 2900 kq/m-ə qədərdir. 3, və yüngül - 1800 kq/m-ə qədər 3). Sıxlıq materialın rütubətindən təsirlənir. Toplu materiallar üçün vacib bir xüsusiyyət toplu sıxlıqdır - bu, yalnız materialın özünün məsaməliliyini deyil, həm də taxıllar və ya material parçaları arasındakı boşluqları əhatə edir. Məsaməlikmaterialın məsamələrlə doldurulma dərəcəsidir. Məsaməlik sıxlığı 1 və ya 100% tamamlayır. Müxtəlif materialların məsaməliliyi: · şüşə, metal 0%; · ağır beton 5 - 10%; · kərpic 25 - 35%; · məsaməli beton 55 - 85%; · polistirol köpük 95%, olanlar. əhəmiyyətli həddlər daxilində dəyişir. Materialın xassələri də məsamələrin ölçüsündən və təbiətindən (kiçik və ya böyük, qapalı və ya əlaqəli) təsir göstərir. Sıxlıq və gözeneklilik materialların su udma, su keçirmə qabiliyyəti, şaxtaya davamlılıq, möhkəmlik, istilik keçiriciliyi və s. kimi xüsusiyyətlərinə birbaşa təsir göstərir. Suyun udulması- materialın suyu udmaq və saxlamaq qabiliyyəti. Su udulmasının miqdarı nümunənin su ilə doymuş vəziyyətdə və tamamilə quru vəziyyətdə kütləsindəki fərqlə müəyyən edilir. Fərq nümunənin həcmi ilə əlaqəli olduqda həcmli su udulması və fərq quru nümunənin kütləsi ilə əlaqəli olduqda kütləvi su udulması arasında fərq qoyulur. Bəzi materiallar üçün suyun kütləvi udulması: · qranit 0,5 - 0,8% · ağır beton 2-3% · keramik kərpic 8 - 20% · məsaməli istilik izolyasiya materialları, məsələn, torf plitələri >100%. Materialların su ilə doyması onların əsas xüsusiyyətlərinə mənfi təsir göstərir: sıxlığı və istilik keçiriciliyini artırır və gücü azaldır. Rütubət- quru vəziyyətdə olan materialın kütləsi ilə əlaqəli rütubət. Materialın nəmliyi həm materialın özünün nəm udma xüsusiyyətlərindən, həm də materialın yerləşdiyi mühitdən asılıdır. Nəm buraxma- materialın ətrafdakı atmosferə nəm salmaq xüsusiyyəti. Ətraf mühitin rütubəti 60% və 20 ° C temperaturda gün ərzində material tərəfindən itirilən suyun miqdarı (standart nümunənin kütləsi və ya həcminə görə faizlə) ilə müəyyən edilir. 0C. Materialın rütubəti ilə ətrafdakı havanın rütubəti arasında tarazlıq yaranana qədər su buxarlanır. Higroskopiklik- ətrafdakı havanın rütubəti artdıqda materialların müəyyən miqdarda suyu udmaq xüsusiyyəti. Bu xüsusiyyət, məsələn, ağac üçün xarakterikdir - bunun qarşısını almaq üçün qoruyucu örtüklər istifadə olunur. Su keçiriciliyi- materialın təzyiq altında suyu keçirmə qabiliyyəti. 1 saat ərzində 1 sm-dən keçən suyun miqdarı ilə xarakterizə olunur 2sabit təzyiqdə sınaq materialının sahəsi. Xüsusilə sıx materiallar (polad, şüşə, bitum) və qapalı məsamələri olan sıx materiallar (məsələn, xüsusi seçilmiş tərkibli beton) suya davamlıdır. Şaxta müqaviməti- su ilə doymuş materialın məhv əlamətləri və gücün əhəmiyyətli dərəcədə azalması olmadan təkrarlanan alternativ dondurma və əriməyə tab gətirmək xüsusiyyəti. Su donduqda, həcmi 9% artır və məsamələri tamamilə doldurarsa, buz məsamə divarlarını məhv edər, lakin adətən məsamələr tam doldurulmur, buna görə də təkrar dondurma və ərimə ilə məhv ola bilər. Məsamələri olmayan sıx materiallar və ya cüzi açıq məsaməli, su udulması 0,5% -dən çox olmayan materiallar yüksək şaxta müqavimətinə malikdir. Şaxtaya davamlılıq, sistematik olaraq alternativ dondurma və əriməyə məruz qalan divar, təməl və dam örtükləri üçün böyük əhəmiyyət kəsb edir. Materiallar dondurucularda şaxtaya davamlılıq üçün sınaqdan keçirilir. Su ilə doymuş nümunələr - 15-17 dərəcəyə qədər soyudulur 0C və bundan sonra +20 temperaturda əridilir 0C. Müəyyən dövrlərdən sonra qırılma və təbəqələşmə nəticəsində nümunə kütləsindəki itki 5%-dən çox olmadıqda və möhkəmlik 25%-dən çox olmayan azalma olduqda material şaxtaya davamlı sayılır. Dözüm edə biləcəkləri donma və ərimə dövrlərinin sayına (şaxtaya davamlılıq dərəcəsi) əsasən, materiallar M siniflərinə bölünür. mrz 10, 15, 25, 35, 50, 100, 150, 200 və daha çox. Sınaq zamanı nümunələr məhv olma əlamətləri göstərmirsə, şaxtaya davamlılıq dərəcəsi şaxtaya davamlılıq əmsalını təyin etməklə müəyyən edilir: TO mrz = R mrz /R bizə ,

harada R mrz - şaxtaya davamlılıq sınağından sonra materialın son sıxılma gücü, MPa; R bizə - su ilə doymuş materialın son sıxılma gücü, MPa. Şaxtaya davamlı materiallar üçün K mrz ən azı 0,75 olmalıdır. Buxar və qaz keçiriciliyi- materialın təzyiq altında qalınlığından su buxarının və ya qazların, o cümlədən havanın keçməsinə imkan verən xüsusiyyət. Bütün məsaməli materiallar, açıq məsamələri varsa, buxar və ya qaz keçirməyə qadirdirlər. Buxar və qaz keçiriciliyi 1 m qalınlığında və sahəsi 1 m olan material təbəqəsindən keçən litrlərdə buxar və ya qazın miqdarı ilə müəyyən edilən bir əmsal ilə xarakterizə olunur. 2əks divarlarda 133,3 Pa qismən təzyiq fərqində bir saat ərzində. İstilikkeçirmə- materialı məhdudlaşdıran səthlərdə temperatur fərqi olduqda materialın qalınlıqdan istilik ötürmə xüsusiyyəti. Materialın istilik keçiriciliyi 1 m qalınlığında və 1 m sahəsi olan sınaqdan keçirilmiş materialdan hazırlanmış divardan keçən istilik miqdarı ilə qiymətləndirilir. 2əks divar səthlərinin temperatur fərqi ilə 1 saat ərzində 1 0C. İstilik keçiriciliyi W/(m K) ilə ölçülür. Materialın istilik keçiriciliyi bir çox amillərdən asılıdır: materialın təbiəti, strukturu, məsaməliliyi, rütubəti və istilik köçürməsinin baş verdiyi orta temperatur. Kristal quruluşa malik bir material amorf quruluşa malik olan materialdan daha çox istilik keçiriciliyinə malikdir. Materialın laylı və ya lifli quruluşu varsa, o zaman onun istilik keçiriciliyi liflərə münasibətdə istilik axınının istiqamətindən asılıdır, məsələn, liflər boyunca ağacın istilik keçiriciliyi liflər boyunca olduğundan iki dəfə böyükdür. İncə məsaməli materiallar, məsaməliliyi eyni olsa belə, böyük məsaməli materiallardan daha az istilik keçiriciliyinə malikdir. Bağlı məsamələri olan materiallar bir-birinə bağlı məsamələri olan materiallardan daha aşağı istilik keçiriciliyinə malikdir. Homojen materialın istilik keçiriciliyi onun orta sıxlığından asılıdır. Beləliklə, materialın sıxlığı azaldıqca, istilik keçiriciliyi azalır və əksinə. Materialın istilik keçiriciliyi onun rütubətindən əhəmiyyətli dərəcədə təsirlənir: yaş materiallar qurudan daha çox istilik keçiriciliyinə malikdir, çünki suyun istilik keçiriciliyi havanın istilik keçiriciliyindən 25 dəfə çoxdur. Temperatur artdıqca istilik keçiriciliyi artır. İstilik tutumu- materialın qızdırıldıqda müəyyən miqdarda istilik udmaq və soyuduqda onu buraxmaq xüsusiyyəti. İstilik tutumunun göstəricisi 1 kq materialı 1 ilə qızdırmaq üçün tələb olunan istilik miqdarına (J) bərabər olan xüsusi istilik tutumudur. 0İLƏ. Xüsusi istilik tutumu, KJ/(kq· 0İLƏ): · süni daş materialları 0,75 - 0,92; · ağac 2,4 - 2,7; · polad 0,48; · su 4.187. Qızdırılan binaların divarlarının və döşəmələrinin istilik müqavimətini hesablayarkən, həmçinin sobaları hesablayarkən istilik tutumu nəzərə alınır. Yanğın müqaviməti- yanğın şəraitində materialın yüksək temperatura və suya tab gətirmə qabiliyyəti. Yanğına davamlılıq dərəcəsinə görə materiallar aşağıdakılara bölünür: odadavamlı, çətin yanan və yanan. Yanğına və ya yüksək temperatura məruz qaldıqda, yanmayan materiallar alovlanmır, yanmır və kömürləşmir (polad, beton, kərpic). Yanğın təsiri altında çətin yanan materialların alışması, alışması və ya yanması çətin olur, lakin yanğın mənbəyi aradan qaldırıldıqdan sonra onların yanması və yanması dayanır (ağac-sement materialı lifli taxta, asfalt-beton, bəzi növ polimer materiallar). Yanan materiallar yanğının və ya yüksək temperaturun təsiri altında alovlanır və yanğın mənbəyi çıxarıldıqdan sonra (taxta, keçə, dam örtüyü, dam örtüyü) yanmağa davam edir. Yanğın müqaviməti- materialın ərimədən və deformasiyaya uğramadan yüksək temperaturun uzun müddət məruz qalmasına tab gətirmək qabiliyyəti. Yanğına davamlılıq dərəcəsinə görə materiallar odadavamlılara bölünür (uzun müddət 1580-dən yuxarı temperaturlara dözür) 0C), odadavamlı (1350 - 1580 0C) və əriyir, 1350-dən aşağı temperaturda yumşalır 0C (buraya adi gil kərpiclər də daxildir). Mexaniki xüsusiyyətləri

Onlar materialın xarici qüvvələrin dağıdıcı və ya deformasiyaedici təsirlərinə qarşı durma qabiliyyətini xarakterizə edirlər. Güc- xarici yüklərdən yaranan daxili gərginliklərin təsiri altında materialın məhvinə müqavimət göstərmək xüsusiyyəti. Güc mədən sənayesində istifadə olunan əksər materialların əsas xüsusiyyətidir; müəyyən bir elementin müəyyən bir bölmə üçün dözə biləcəyi yükün böyüklüyü onun dəyərindən asılıdır. Mənşəyindən və quruluşundan asılı olaraq materiallar, fərqli müxtəlif stresslərə tab gətirmək. Mineral mənşəli materiallar ( təbii daşlar, kərpic, beton və s.) sıxılmaya yaxşı müqavimət göstərir, kəsmə müqaviməti daha pisdir və gərginlik daha da pisdir. Digər materiallar (metal, ağac) sıxılma, əyilmə və gərginlikdə yaxşı işləyir, buna görə də əyilmədə işləyən strukturlarda daha çox istifadə olunur. Materialın gücü onun dartılma gücü (sıxılma, əyilmə və gərginlik) ilə xarakterizə olunur. Dartma gücü- material nümunəsinin məhv edilməsinin baş verdiyi yükə uyğun olan gərginlik. Ən yüksək sıxılma və dartma gücü R artım , MPa, formula ilə hesablanır szh (R artım ) = P/F, burada P - qırılma yükü, N; F - nümunənin kəsik sahəsi, mm 2.

Bükülmə gücü R izg :

.bir konsentrasiyalı yük və düzbucaqlı kəsikli nümunə şüası ilə R izg = 3Pl / 2bh 2;

.şüanın oxuna simmetrik olaraq yerləşən iki bərabər yüklə R izg = P(l - a) / bh 2,

burada l - dayaqlar arasındakı məsafə, mm; a - yüklər arasındakı məsafə, mm; b və h - şüanın kəsişməsinin eni və hündürlüyü, mm. Materialın dartılma müqaviməti xüsusi hazırlanmış nümunələrin laboratoriyada hidravlik preslərdə və ya dartılma sınaq maşınlarında sınaqdan keçirilməsi ilə eksperimental olaraq müəyyən edilir. Sıxılma üçün materialları yoxlamaq üçün nümunələr bir kub və ya silindr şəklində, gərginlik üçün - yuvarlaq çubuqlar və ya zolaqlar şəklində, əyilmə üçün - şüa şəklində hazırlanır. Nümunələrin forması və ölçüləri hər bir material növü üçün GOST və ya texniki şərtlərin tələblərinə ciddi şəkildə uyğun olmalıdır. Bəzi materialların möhkəmlik həddi, MPa sıxılma əyilmə gərginliyiQranit150 - 2503 - 5Ağır beton10 - 502 - 81 - 4Keramik kərpic7,5 - 301,8 - 4,4Polad210 - 600380 - 900Taxta30 - 6570 - 12055 - 150Fiberglas1031 -6012 Tikinti sənayesində istifadə olunan materialların gücü adətən müəyyən bir forma və ölçülü nümunələrin sınaqdan keçirilməsi nəticəsində əldə edilən sıxılma gücünə böyüklüyünə uyğun olan bir dərəcəli ilə xarakterizə olunur. Məsələn, daş materiallar üçün aşağıdakı dərəcələr müəyyən edilir: 4, 7, 10, 15, 25, 35, 50, 75, 100, 125, 150, 200, 300, 400, 500, 600, 800, 1000. sıxılma zamanı dartılma gücü, məsələn, 20 ilə 29,9 MPa arasında 200 dərəcəli kimi təsnif edilir. Elastiklik- materialın yük altında deformasiyaya uğraması və yük götürüldükdən sonra ilkin forma və ölçüsünə qayıtması xüsusiyyəti. Materialın elastiklik nümayiş etdirdiyi ən yüksək gərginliyə elastik həddi deyilir. Elastiklik əksər hallarda materialların müsbət xüsusiyyətidir. plastik- materialın qırılma və çatlar əmələ gəlmədən yük altında öz forma və ölçülərini dəyişmək və yük götürüldükdən sonra dəyişdirilmiş forma və ölçüləri saxlamaq qabiliyyəti. Bu xüsusiyyət elastikliyin əksidir. Kövrəklik- materialın ilkin deformasiya olmadan xarici qüvvələrin təsiri altında dərhal çökmə xüsusiyyəti. Təbii daşlar, keramika materialları, şüşə, çuqun, beton və s. kövrəkdir. Zərbə müqaviməti- materialın təsir yüklərinin təsiri altında məhv olmağa müqavimət göstərmə xüsusiyyəti. Bu cür yük, məsələn, bunkerlərdə baş verir. Kövrək materiallar ümumiyyətlə zərbə yüklərinə yaxşı tab gətirmir. Sərtlik- materialın başqa, daha sərt materialın daxil olmasına müqavimət göstərmək xüsusiyyəti. Materialın sərtliyi onun işlənməsinin mürəkkəbliyinə təsir göstərir. Materialların sərtliyini təyin etməyin bir neçə yolu var. Ağacın, betonun və poladın sərtliyi nümunələrə (Brinell sərtlik üsulu), almaz piramidasına (Vikkers üsulu) və ya hər ikisinə (Rokvell üsulu) bir polad top basmaqla müəyyən edilir. Sərtliyin dəyəri topun girintisinin dərinliyi, yaranan izin diametri və ya yükün yaranan sferik izin səth sahəsinə nisbəti ilə qiymətləndirilir. Təbii daş materialların sərtliyi sərtlik şkalası (Mohs metodu) ilə müəyyən edilir, burada on xüsusi seçilmiş mineral belə bir ardıcıllıqla düzülür ki, növbəti mineral əvvəlkinə bir xətt (cızıq) buraxır, lakin çəkilmir. özü ilə: .Talk və ya təbaşir. .Daş duzu və ya gips. .Kalsit və ya anhidrid. .Flüorspat. .Apatit. .Ortoklaz (feldspat). .Kvars. .Topaz. .korund. .almaz. Məsələn, sınaq materialı apatitlə cızılıbsa və flüorspat üzərində cızıq qalırsa, onda onun sərtliyi 4,5-dir. Aşınma- materialın aşındırıcı qüvvələrin təsiri altında həcm və kütlənin dəyişməsi xüsusiyyəti. Döşəmə, bunker astarları üçün materialdan istifadə etmək imkanı, icra orqanları yükləmə maşınları. Materialların aşınma xüsusiyyətləri laboratoriyalarda xüsusi maşınlardan - aşınma dairələrindən istifadə etməklə müəyyən edilir. Aşınmaq və köhnəlməkaşınma və təsirin birgə təsiri altında materialın məhv edilməsi adlanır. Materiala oxşar təsir bunkerlərin istismarı zamanı baş verir. Materiallar xüsusi fırlanan barabanlarda aşınmaya görə yoxlanılır. Kimyəvi xassələri

Kimyəvi xüsusiyyətlər materialın təmasda olduğu maddələrin təsiri altında kimyəvi çevrilmə qabiliyyətini xarakterizə edir. Materialların kimyəvi xassələri çox müxtəlifdir, əsas olanlar kimyəvi və korroziyaya davamlılıqdır. Kimyəvi müqavimət- materialların suda həll olunan qələvilərin, turşuların, duzların və qazların dağıdıcı təsirlərinə qarşı durma qabiliyyəti. Korroziyaya davamlılıq- materialların ətraf mühitin aşındırıcı təsirlərinə müqavimət göstərmə xüsusiyyəti. Tikinti sənayesində istifadə olunan bir çox material bu xüsusiyyətlərə malik deyil. Beləliklə, demək olar ki, bütün sementlər turşulara zəif müqavimət göstərir, ağac həm turşulara, həm də qələvilərə davamlı deyil və demək olar ki, bütün metal məmulatlar bu və ya digər dərəcədə korroziyaya həssasdır. Plastik və ya fiberglasdan hazırlanmış materiallar turşulara və qələvilərə daha yaxşı davamlıdır. İNŞAATDA METALLAR

Metallar və onların təsnifatı

Metallar xalq təsərrüfatının bütün sahələrində geniş istifadə olunur. Buna metalların bir sıra qiymətli texniki xassələri kömək edir ki, bu da onları digər materiallardan fərqləndirir: yüksək möhkəmlik və təzyiq emalının çevikliyi (yayma, ştamplama və s.). Bununla yanaşı, metalların əhəmiyyətli çatışmazlıqları da var: onlar yüksək sıxlığa malikdirlər, müxtəlif qazların və nəmin təsirinə məruz qaldıqda yüksək korroziyaya məruz qalırlar və yüksək temperaturda əhəmiyyətli dərəcədə deformasiya olunurlar. Metallar iki əsas qrupa bölünür: qara və əlvan. Qara metallardəmir və karbon bir ərintidir. Bundan əlavə, onların tərkibində daha çox və ya daha az miqdarda digər kimyəvi elementlər (silikon, manqan, kükürd, fosfor) ola bilər. Qara metallara spesifik xassələr vermək üçün onların tərkibinə yaxşılaşdırıcı və ya alaşımlı əlavələr (nikel, xrom, mis və s.) daxil edilir. Qara metallar, tərkibindəki karbondan asılı olaraq, çuqun və poladına bölünür. Çuqun- karbon tərkibi 2-4,3% olan dəmir-karbon ərintisi. Məqsədindən asılı olaraq, çuqun tökmə, piqment və xüsusi olaraq fərqlənir. Döküm çuqunları müxtəlif məhsulların, o cümlədən tikinti hissələrinin tökülməsi üçün istifadə olunur. Polad istehsalı üçün çuqunlar, polad istehsalı və dəmir tökmələrində isə əlavələr kimi xüsusi çuqunlar istifadə olunur. xüsusi təyinatlı. Çuqun tərkibində manqan, silisium, fosfor, eləcə də alaşımlı əlavələrin - nikel, xrom, maqnezium və s.-nin olması ona yüksək mexaniki xassələr verir və yüksək istilik və korroziyaya davamlılığı təmin edir. Nikel, xrom, maqnezium və digər elementlərin əlavələri ilə çuqunlar alaşımlı adlanır. Yüksək möhkəmlikli çuqunlar maye çuqunu Si, Ca və s. əlavələrlə modifikasiya etməklə istehsal olunur. Polad- 2%-ə qədər karbon tərkibli elastik dəmir-karbon ərintisi. Çeliklər istehsal üsulundan asılı olaraq: ocaq, konvertor və elektrik poladlarına bölünür. Kimyəvi tərkibinə görə, ərintinin tərkibinə daxil olan kimyəvi elementlərdən asılı olaraq, poladlar karbon və ərintili ola bilər. Karbon poladlarına dəmirin karbonla ərintiləri və manqan, silisium, kükürd və fosforun əlavələri daxildir. Karbon poladı əldə edilmişdir fərqli yollar, bərkimə xarakterinə görə onlar adətən aşağıdakılara bölünür: sakit, yarımsakit və qaynar. Alaşımlı poladlar tərkibində alaşımlı əlavələr (nikel, xrom, volfram, molibden, mis, alüminium və s.) olan poladlardır. Təqdim olunan alaşımlı aşqardan asılı olaraq polad xrom-manqan, manqan-nikel-mis və s. Bundan əlavə, aşqarların ümumi tərkibinə görə, poladlar aşağıdakılara bölünür: aşağı ərintili (alaşımlı aşqar tərkibi 2,5% -ə qədər), orta ərintili (alaşımlı aşqar tərkibi 2,5% -dən 10% -ə qədər) və yüksək alaşımlı (aşqarların tərkibi 10% -dən çox olan). Məqsədinə görə, polad ola bilər: struktur, müxtəlif tikinti konstruksiyalarının və maşın hissələrinin istehsalı üçün istifadə olunan, xüsusi, yüksək istilik və aşınma müqaviməti, həmçinin korroziyaya davamlılığı və alət poladı ilə xarakterizə olunur. Keyfiyyətinə görə polad aşağıdakılara bölünür: adi (adi), yüksək keyfiyyətli, yüksək keyfiyyətli və xüsusilə yüksək keyfiyyətli. Əlvan metallarTəmiz formada çox nadir hallarda istifadə olunur. Əsl sıxlığına görə yüngül və ağır bölünən əlvan metalların ərintiləri daha çox istifadə olunur. Yüngül ərintiləralüminium və ya maqnezium əsasında əldə edilir. Ən çox yayılmış yüngül olanlar alüminium-manqan, alüminium-silisium, alüminium-maqnezium və duralumin ərintiləridir. Onlardan bina və tikililərin yükdaşıyan (trusslar və s.) və qapaqlı (pəncərə çəngəlləri və s.) konstruksiyaları üçün istifadə olunur. Ağır ərintilərmis, qalay, sink, qurğuşun əsasında alınır. Ağır ərintilərə bürünc (mis və qalay ərintisi və ya misin alüminium, dəmir və manqan ilə ərintisi) və mis (mis və sink ərintisi) daxildir. Dəmir və polad istehsalının əsasları

Dəmir filizindən qara metalların istehsalı mürəkkəb texnoloji prosesdir və onu iki mərhələyə bölmək olar. Birinci mərhələdə çuqun alınır, ikinci mərhələdə isə polad işlənir. Çuqun yüksək sobalarda əridilir (şək. 1). Çuqun istehsalı üçün başlanğıc materiallar dəmir filizləri, yanacaq və fluxlardır. Dəmir filizləri oksigen və digər elementlərlə kimyəvi birləşmələr şəklində dəmir olan süxurlardır. Dəmir filizlərinin tərkibinə, əlavə olaraq, silisium oksidi, alüminium oksidi, əhəngdaşı və s. şəklində olan digər birləşmələr (birləşdirilmiş) daxildir. ümumi anlayış- "tullantı cins"). Tipik olaraq, maqnit dəmir filizi (Fe) çuqun istehsalında istifadə olunur. 3O 4) tərkibində 70%-ə qədər dəmir olan, qırmızı dəmir filizi (Fe 2HAQQINDA 3), tərkibində 65%-ə qədər dəmir və qəhvəyi dəmir filizi (2Fe 2HAQQINDA 32H 2O), 60%-ə qədər dəmir ehtiva edir. Domna prosesində yanacaq koksdur, kokslaşan kömürün quru distilləsi (hava çıxışı olmadan yanma) yolu ilə əldə edilir. Fluxlar (flukslar) - əhəngdaşları, dolomitlər, qumdaşları tullantı süxurlarının ərimə temperaturunu aşağı salmaq və onu və yanacaq külünü şlaka çevirmək üçün istifadə olunur. Domna sobası xaricdən metal gövdə ilə örtülmüş və içəridən odadavamlı kərpiclə üzlənmiş şaftdır. Ocaq davamlı olaraq filiz, axın və yanacaq təbəqələrinin növbə ilə üst adlanan yuxarı hissəsi vasitəsilə yüklə yüklənir. Yanacağın yanmasını təmin etmək üçün qızdırılan hava təzyiq altında sobanın aşağı hissəsinə - dəmirçiyə - tuyerlər vasitəsilə verilir. Şəkil 1. Sxem domna sobası