Большая энциклопедия нефти и газа. Автоматика регулирования работы котлов

Система автоматического регулирования котлов КПА-500 . В системе автоматики котла (см. I) имеются два автомата контроля давления пара ЛКД-1 и АКД-2, которые непосредственно управляют его работой в зависимости от давления пара.

Автоматы контроля давления пара АКД-1 и АКД-2 регулируются на месте эксплуатации котла в зависимости от верхнего и нижнего пределов давления пара, необходимых для нормальной работы потребителей, а также в зависимости ог расхода пара, причем автомат АКД-2 регулируется на несколько меньшее давление пара, чем автомат АКД-1, выключающий котел при достижении верхнего давления пара.

Если давление пара на выходе из котла увеличится выше давления, установленного на автомате контроля давления АКД-2, то автомат АКД-2 выключит вторую топливную форсунку, передвинет воздушную дроссельную заслонку и переключит электродвигатель питательного насоса для работы котла на половинную производительность.

При этой производительности котел будет работать до тех пор, пока из-за увеличения расхода пара давление его не уменьшится ниже давления, установленного на автомате АКД-2 для включения в работу второй форсунки и соответствующих агрегатов для работы котла на максимальную производительность.

Регулирование производительности питательною насоса обеспечивается применением двухскоростного электродвигателя для его привода.

Если при работе котла на половинной производительности давление пара увеличится выше давления, установленного на автомате АКД-1, то автомат АКД-1 выключит и первую форсунку, и котел будет оставаться выключенным до тех пор, пока давление пара не упадет ниже давления, установленного на автомате АКД-2 для включения, после чего произойдет повторный автоматический запуск котла по первоначальному циклу.

В случае превышения температуры уходящих газов 210 °С предусмотрено автоматическое отключение котла. Импульс на отключение подается от термостата, установленного в трубе отвода продуктов сгорания из котла.

В котлах КПА-500 предусмотрен автоматический останов работы котла в случаях: повышения температуры пара сверх установленной (190°С); превышения рабочего давления пара более 0,02 МПа (0,2 кгс/см2); прекращения горения топлива; повышения температуры уходящих газов сверх 210 °С; обрыва одного (контролируемого) или двух ремней привода питательного насоса. Предохранительный клапан парового котла отрегулирован на 0,93 МПа (9,3 кгс/см2).

В котлах, работающих на газообразном топливе, кроме перечисленных случаев предусматривается автоматический останов при снижении давления газа на 300 Па (30 мм вод. ст.) ниже допускаемого значения и при снижении давления воздуха перед горелкой на 100 Па (10 мм вод. ст.) ниже установленного.

Система автоматического регулирования котла малой мощности АМК-У

Комплексная автоматизация работы паровых котлов паропроизводительностью до 1,6 т/ч и водогрейных котлов, работающих на жидком и газообразном топливе, осуществляется системой АМК-У, рассчитанной на работу в закрытых отапливаемых помещениях в диапазоне температур от +5 до +50 С при относительной влажности до 80%. В зависимости от области применения, типа и вида сжигаемого топлива предусматривается восемь модификаций системы.

Модификации системы АМК обеспечивают двухпозиционное автоматическое в заданных пределах регулирование давления пара и уровня воды в барабане котла, пропорциональную подачу воздуха и поддержание разрежения в топке в соответствии с расходом топлива, а также защиту котла при упуске воды, превышении давления пара сверх допустимого, при прекращении подачи воздуха и электроэнергии, погасании пламени горелки или форсунки, прекращении тяги. При срабатывании защиты по любому параметру происходит отключение топлива и включается звуковая сигнализация. В случае упуска воды кроме звуковой сигнализации включается световое табло "Воды нет". Автоматические защиты построены таким образом, что после их срабатывания по любому аварийному параметру (кроме погасания пламени) и его восстановлении до нормы самозапуск котла исключается: необходимо вмешательство оператора.

Источником питания системы автоматики служит сеть переменного тока напряжением 220/380 В.

Подача газа в котел осуществляется через газовые клапаны "большого" (К-70) и "малого" (К-40) горения. Жидкое топливо в котел подается аналогично, через два соленоидных клапана. Управление клапанами осуществляется блоком соленоидов (соленоид "большого" горения и соленоид "малого" горения).

Регулирование давления пара производится двухпозиционным регулятором. Импульс по давлению пара поступает от датчика - реле давления. При нормальной работе котла, когда давление пара находится в заданных пределах, контакт датчика В4 (39) замкнут, обмотка реле Р10 находится под током и своим контактом Р10/1 замыкает цепь питания соленоида клапана "большого" горения Эм4 (Эм8). Превышение давления н котле сверх уставки срабатывания зашиты вызывает размыкание контакта В4, обесточивание реле Р10 и отключение контактом Р10/\ питания соленоида клапана "большого" горения Эм4 (Эм8). Работа котла продолжается при открытых клапанах запальника Эм5 (ЭмТ) и "малого" горения Эмб. Отключение клапана "большого" горения влечет уменьшение расхода газа до 40% (на жидком топливе до 50%) и, как следствие, снижение давления пара в котле. При падении давления пара в котле до величины, определяемой настройкой датчика, контакт В4 замыкается, и вновь включается клапан "большого" горения Эм4 (Эм8). Этим обеспечивается работа котла в диапазоне нагрузок 40-100% (на жидком топливе 50-100%). Частота открытия и закрытия клапана "большого" горения определяется характером изменения нагрузки котла и зоной возврата контактного устройства датчика давления.

Регулирование питания котла водой осуществляется двухпозицион-ным регулятором уровня, датчиками уровня которого являются два электрода (Э1 и Э2) в уровнемерной колонке. Один датчик устанавливается на нижнем регулируемом уровне (НРУ), другой - на верхнем регулируемом уровне (ВРУ).

В случае питания котла от индивидуального питательного насоса с электроприводом М2 функцию исполнительного органа регулятора питания выполняет магнитный пускатель РЗ, управляющий работой электродвигателя М2 питательного насоса. При пониженном уровне воды в котле реле уровня Р11 обесточено, включен контактами Р11/2 магнитный пускатель РЗ, и питательный насос работает с номинальной производительностью. Как только уровень воды достигнет верхнего регулируемого уровня ВРУ, включается реле уровня Р11 и контактом Р11/2 разрывает цепь питания магнитного пускателя РЗ, отключая привод питательного насоса. Питание котла водой прекращается. Реле Р11 контактом Р11/1 блокируется. Уровень воды в барабане котла при его работе постепенно понижается, и при снижении его ниже НРУ происходит обесточивание реле РП и включение питательного насоса. Регулирование подачи насоса автоматической системой АМК не предусматривается, уровень воды в барабане регулируется от нижнего до верхнего регулируемых уровней включением насоса на номинальную производительность и отключением его.

Система автоматики АМК предусматривает пропорциональное изменение подачи воздуха при изменении расхода топлива. Это достигается электрической блокировкой управления клапанами "большого" горения Эм4 (Эм8) и электромагнитного исполнительного механизма Эм1, осуществляющего открытие воздушной заслонки вентилятора. Максимальному расходу топлива соответствует максимальная подача воздуха. Исполнительный механизм Эм1 привода воздушной заслонки и соленоиды клапана "большого" горения Эм4 (Эм8) управляются контактами реле Р10.

В котлах, работающих на жидком топливе, для обеспечения тонкого распыла и стабильного горения применяется подогрев топлива до температуры 80-105 °С. Подогрев осуществляется электрическим нагревателем. Регулирование температуры топлива обеспечивается автоматическим включением и отключением нагревателя. В качестве датчика температуры используется комбинированное реле КРД-1 (КРД-2), управляющее своим контактом ВЗ цепью питания реле температуры жидкого топлива Р8. Если температура жидкого топлива недостаточна, контакт ВЗ датчика температуры замыкается, срабатывает реле Р8 и включается электронагреватель. Как только температура топлива достигнет верхней регулируемой величины, контакт ВЗ размыкается, релеР8 обесточивается и электронагреватель отключается.

Пуск котла в работу осуществляется дистанционно, нажатием кнопки "Пуск", сопровождающимся срабатыванием магнитного пускателя Р1, подачей напряжения на цепи автоматики, включением блокировочного реле Р7. Магнитные пускатели РЗ и Р4 включают в работу электродвигатели вентилятора М4, дымососа Ml (при его наличии), питательного насоса М2. Загораются сигнальные лампы "Напряжение" и "Воды нет" (если уровень ее в барабане котла ниже нижнего аварийного уровня), вентилируется топка, и подготавливается схема к подаче топлива и его зажиганию. После заполнения котла водой гаснет табло "Воды нет", и срабатывает реле Р12. После замыкания контактов датчика предельного давления пара В5, датчика давления воздуха В8, датчика разрежения в топке В9, датчика аварийного понижения давления газа В10, датчика превышения давления газа ВН и через 10-15 с после первого нажатия кнопки "Пуск" срабатывает реле Р5, котел готов к розжигу. При повторном нажатии кнопки "Пуск" после тщательной вентиляции топки и газоходов происходит автоматический розжиг котла. Срабатывает реле Р9, а у котлов, работающих на жидком топливе, срабатывает при этом магнитный пускатель Р2 электродвигателя топливного насоса, и замыкается контакт датчика давления жидкого топлива ВТ. Когда кнопка "Пуск" будет выключена (при всех нормальных параметрах), реле Р9, блокируясь своими контактами, включает схему блокировочных реле и защиты Р14, Р15.

Зажигание топлива происходит при устойчивом пробое зазора 6-10 мм на электродах напряжением 10 кВ, создаваемым на вторичной обмотке трансформатора Тр2. В схеме автоматики котлов, работающих на газе, предусматривается один трансформатор зажигания, а у котлов, работающих на жидком топливе, - два параллельно включаемых трансформатора. Управление схемой зажигания осуществляет реле контроля пламени Р5. Если пламя в топке погаснет, срабатывает реле Р5 и включает схему зажигания. Вместе с этим включается в работу тепловое реле времени РТ1, и в течение 25-40 с производится попытка автоматического розжига.

В котлах, работающих на газообразном топливе, искра от трансформатора зажигания подается на зажигание газа, выходящего из запальника при открытом клапане Эм5, а на жидком топливе - непосредственно на зажигание топлива при открытом клапане малого горения Эм7. Появление факела сопровождается включением исполнительного механизма Эм8, полностью открывающего воздушную заслонку. На газовом топливе открываются клапаны большого и малого горения, а на жидком топливе - клапан большого горения. При успешном запуске загорается сигнальная лампа "Нормальная работа". Останавливают котел нажатием кнопки "Стоп".

Защита котла при превышении давления пара выше заданного настройкой датчика (реле ДЦ-10-20К) происходит при размыкании контакта В5 и срабатывании схемы защиты, реле Р14 и Р9 обесточиваются, и подача топлива прекращается.

Для защиты котла от упуска воды в уровнемерной колонке устанавливается датчик нижнего аварийного уровня Э4, который включается в цепь питания реле Р12. Аварийное понижение уровня воды сопровождается разрывом цепи питания реле Р12, катушка реле обесточивается, срабатывает схема защиты, реле Р9, Р14 обесточиваются, прекращается подача топлива, и отключается питательный насос.

Защита котла от перепитки водой не предусматривается. Для исключения аварий, связанных с перепиткой котла, в схеме автоматики предусмотрена сигнализация верхнего аварийного уровня, датчиком которой служит электрод ЭЗ в уровнемерной колонке.

В защите котла от аварийного понижения разрежения применяется датчик (реле напора и тяги ДНТ-100), настраиваемый на определенную тягу. При уменьшении тяги срабатывает датчик, его контакт В9 разрывается, срабатывает схема защиты, и реле Р9, Р14 обесточиваются.

Схема защиты котла при аварийном понижении давления жидкого топлива построена с использованием в качестве датчика реле давления РД-12 с пределами настройки от 0,5 до 2,0 МПа (от 5 до 20 кгс/см2). Снижение давления топлива ниже уставки срабатывания защиты связано с размыканием контакта реле В7, что вызывает срабатывание схемы защиты и обесточивание реле Р9, Р14.

Устройство контроля пламени в автоматической системе АМК представляет двухкаскадный усилитель постоянного напряжения на двойном триоде 6Н6П. На вход схемы к зажимам /, 2 подключается чувствительный элемент. Выходом схемы служит нагрузка реле контроля пламени Р5, контакты которого управляют включением и отключением газовых и мазутных клапанов и системы зажигания. В котлах, работающих на газе, чувствительным элементом является контрольный электрод Э5, устанавливаемый в топке изолированно от корпуса горелки и котла таким образом, чтобы конец его омывался пламенем горелки (запальника)

При работе котлов на жидком топливе в качестве чувствительного элемента применяется фотоэлемент Эб и фотоэлектрический датчик (ФД). Устройство контроля пламени обеспечивает защиту котла при аварийном погасании пламени.

Система автоматики КСУ-2П

Комплект средств управления (КСУ) (40) для паровых котлов паропроизводителыюстью до 2,5 т/ч, работающих на газообразном и жидком топливе, разработан взамен системы автоматики АМК-У. Комплект средств управления при различном сочетании приборов и устройств позволяет автоматизировать работу котлов независимо от тепловой схемы и вида сжигаемого топлива.

Котлы с естественной циркуляцией, принудительной подачей воздуха и принудительной тягой комплектуются средствами управления КСУ-2П-1, такие же котлы с топками под наддувом - средствами управления КСУ-2П-2. Для оснащения прямоточных котлов с топкой под наддувом предназначен комплект КСУ-2П-3. Электрическое питание комплекта осуществляется от трехфазной сети переменного тока напряжением 220/380 В или 127/220 В.

Комплект средств управления рассчитан на работу при температуре окружающего воздуха от +5 до +50 °С и относительной влажности от 30 до 80% во всем диапазоне рабочих температур, обеспечивает регулирование:

уровня воды в барабане котла в пределах от нижнего регулируемого уровня (НРУ) до верхнего регулируемого уровня (ВРУ) по сигналам датчика уровнемерной колонки;

подачи топлива и воздуха в диапазоне 50-100% по сигналу датчика давления пара;

температуры мазута в интервале 80-95 °С по сигналам датчика регулирования температуры топлива.

Автоматические защиты и блокировки обеспечивают останов котла и блокировку его пуска при понижении уровня воды в барабане котла ниже нижнего аварийного уровня (НАУ); повышении давления пара в котле сверх допустимого; понижении давления воздуха за заслонкой; понижении давления газа перед блоками клапанов или его аварийном повышении; понижении температуры мазута или ее аварийном повышении; понижении давления мазута перед клапаном-отсека-телем; погасании пламени основного факела или пламени запальника.

Световая сигнализация предусмотрена зеленым светом: "Сеть", "Котел включен", "Регулирование"; красным светом: "Котел отключен" с расшифровкой причины отключения; "Давление воздуха низкое", "Давление пара высокое", "Уровень воды низкий", "Уровень воды высокий", "Давление топлива низкое", "Давление газа высокое", "Температура мазута низкая", "Температура мазута высокая", "Нет пламени".

Автоматика формирует информационный сигнал на диспетчерский пульт об окончании розжига и о нарушении нормальной работы котла или комплекта.

Конструктивно комплект КСУ-2П выполнен в виде двух отдельных блоков: блока управления и сигнализации (БУС) и блока коммутационных элементов (БКЭ).

В блоке БУС размещены все элементы, обеспечивающие управление пуском и остановом, регулирование, защиту, сигнализацию. На передней панели располагаются сигнальные лампы, органы управления и контроля.

В блоке БКЭ размещены: реле и пускатели, автоматический выключатель сети, блок запального устройства схемы зажигания.

Электрическое соединение блоков БУС и БКЭ между собой осуществляется с помощью соединительного кабеля, оканчивающегося вилками разъемов типа РША, а соединение блоков с внешними устройствами - через клеммные колодки, расположенные на задней стенке блока БУС и в нижней части блока БКЭ.

Комплект содержит следующие основные функциональные устройства: устройство программного управления и регулирования; устройство защиты блокировок и сигнализации; усилителей мощности; устройство питания.

Схемы устройств программного управления и регулирования, защиты и сигнализации построены на элементах двоичной логики.

Устройство программного управления и регулирования формируег последовательность команд,управления исполнительными органами и приводами в процессе работы котла. При Вютолнснии программы пуска устройство автоматически вырабатывает необходимую последовательность команд на включение устройств зашиты по отдельным параметрам и состояниям.

Устройство зашиты и блокировки воспринимает сигналы датчиков защиты и при аварийном значении любого из этих сигналов обеспечивает останов котельной установки и блокировку ее пуска (путем воздействия на управляющие блоки), а также подачу команд на включение соответствующих устройств аварийной сигнализации. Включение в работу устройств защиты и блокировки производится в процессе пуска котельной установки по сигналам, поступагащим от управляющих устройств.

Устройство аварийной сигнализации вырабатывает команды на включение световых и звуковых сигналов по импульсам команд устройств защиты и блокировки. На передней панели блока БУС имеются кнопки проверки исправности и отключенчя световой и звукоЕой сигнализации. Рабочая сигнализация управляется сигналами с устройства программного управления и регулирования.

Усилители мощности служат для усиления мощности управляющих сигналов, вырабатываемых управляющими устройствами и подаваемых на исполнительные устройства котельной установки.

Преимущества системы автоматики КСУ-2П по сравнению с системой АМК-У:

система КСУ-2П предусматривает полную автоматизацию котла с возможностью контроля и управления с диспетчерского пункта;

система КСУ-2П обеспечивает защиту, аварийную и рабочую сигнализацию с запоминанием первопричины останова котла;

система КСУ-2П повышает надежность работы оборудования за счет более совершенной схемы с использованием высоконадежных бесконтактных дискретных элементов.

Автоматическое регулирование параметров работы котла осуществляется двухпозиционными регуляторами, принцип работы которых аналогичен работе регуляторов системы АМК-У.

Управляющее устройство КУРС-101

В схемах автоматизации пароводогрейных котлов, работающих на газообразном или жидком топливе, применяются управляющие устройства КУРС-101 (41). Устройства предназначены для работы в интервале температур от +5 до +50 °С при относительной влажности во всем диапазоне рабочих температур 30-80%. Питание устройства осуществляется от сети трехфазного переменного тока напряжением 220 В, потребляемая мощность не превышает 220 В А.

Управляющее устройство КУРС-101 обеспечивает: автоматический пуск и останов котла; предварительную вентиляцию топки; автоматический розжиг горелочного устройства; необходимые в пусковой период блокировки; позиционное автоматическое регулирование тепловой мощности котла; автоматическую защиту при аварийных ситуациях; рабочую и аварийную сигнализацию; формирование сигнала аварии на диспетчерский пункт.

Управляющее устройство конструктивно выполнено по блочно-мо-дульяому принципу и включает панель управления и сигнализации (ПСУ), шкаф с поворотной рамой и шкаф магнитных пускателей.

Панель управления и сигнализации (ПСУ) объединяет модуль сигнализации С-02 с индикаторными лампами; предварительная вентиляция; зажигание; клапан запальника; факел; температура воды (предельная); давление пара (предельное); послеостановочная вентиляция.

Индикаторная лампа "Работа" сигнализирует о нормальной работе устройства, индикаторные лампы "Газ" и "Мазут" о виде топлива, на которое включено устройство.

В панель включены также индикаторные лампы "В о до г р" и "Паровой", сигнализирующие о режиме работы котла, на который включено устройство; индикаторная лампа "Напряжение", сигнализирующая о наличии напряжения электрического источника питания на входе в устройство; индикаторная лампа "АВР пит. насоса", сигнализирующая об автоматическом включении резервного питательного насос"а (при работе котла в паровом режиме); индикаторная лампа "Ав ария"-о наступлении аварийного режима по любому параметру.

Модуль сигнализации С-01 с индикаторными лампами сигнализирует первопричину аварийного отключения котла: уровень низкий; уровень высокий; давление газа перед регулирующим органом высокое; температура мазута низкая; давление топлива перед клапаном-отсекателем низкое; давление вторичного воздуха низкое; давление газа перед горелкой низкое; давление первичного воздуха низкое; факела нет; кла-пан-отсекатепь не закрыт; пламени запальника нет.

Блок кнопок управления имеет кнопку "Пуск" включения логической схемы управляющего устройства и пуска котла; кнопку включения "регулирование ВКЛ" и отключения "ре гул и ров ание ОТКЛ" регулирования с модулем К-01, кнопку "Стоп" для отключения устройства и приведения схемы в исходное предпусковое состояние.

В систему управления и сигнализации включен указатель типа ИПУ положения регулирующего органа.

В шкафу с поворотной рамой размещены: блок П-11А для обеспечения электрического питания элементов схемы; блок У-04 для управления двигателем исполнительного механизма МЭО-4/100; блок Ф-03 для подачи напряжения на бобину катушки зажигания (Б-1), установленную на горелке котла.

Перечисленные устройства объединены в блок управления БУ-01. Здесь же размещены: блок переключателей БП-01 рода топлива (газ, мазут), режима работы (водогрейный, опробование питательного насоса, паровой), питательных насосов (№ 1, № 2), опробования и нормальной работы вентиляторов, включения и отключения напряжения на входе устройства; блок Р-jDl реле, управляющих электромагнитными исполнительными устройствами; блок Б-1 для размещения и межмодульного монтажа с помощью штепсельных разъемов и жгутов.

Электропусковая аппаратура размещается в шкафу магнитных пускателей.

Пуск котла (при включенном электрическом питании и отсутствии сигналов, фиксирдеоших аварийное состояние какого-либо параметра или предельное состояние основного параметра - температуры воды или давления пара) осуществляют нажатием кнопки "Пуск". После этого исполнительным механизмом осуществляется полное открытие регулирующих органов топлива и воздуха (об этом судят по показаниям указателя положения), включаются магнитные пускатели первичного воздуха (только при работе котла на мазуте) и вторичного воздуха, включается отсчет времени предварительной вентиляции. По истечении времени предварительной вентиляции (120±24 с) автоматика выдает сигнал на исполнительный механизм, прикрывающий воздушную заслонку и регулирующий заслонку на подаче топлива до 20% открытия, подается напряжение на катушку зажигания Б-1 и на клапаны запальника.

Если в течение времени 10 ± 2 с не произойдет розжиг запальника, появляется сигнал "Авария", включается послеостановочная вентиляция, обесточиваются клапаны запальника и катушка зажигания. Продолжительность послеостановочной вентиляции 60± 12 с, после чего обесточиваются цепи магнитных пускателей вентиляторов.

В случае розжига запальника обеспечивается подача напряжения на клапаны отсекателя (на газовой и мазутной линиях) и обесточиваются катушки зажигания Б-1. Розжиг горелочного устройства происходит в течение 7 ± 1,4 с (на газе) и 11 ± 2,2 с (на мазуте). Если за это время розжиг горелочного устройства не произойдет, включаются сигнал "Авария" и послеостановочная вентиляция, обесточиваются клапаны запальника и клапаны-отсекатели на линии подачи топлива. По истечении времени послеостановочной вентиляции обесточиваются магнитные пускатели вентиляторов.

При розжиге горелочного устройства по истечении времени окончания пуска (35 ± 7 с) регулирующие органы топлива и воздуха переводятся в положение 40% открытия. Катушки клапанов запальника обесточиваются через 60± 12 с времени совместной работы запальника и горелочного устройства.

Работа котла в режиме 40%-ной нагрузки продолжается в течение времени, оговоренного инструкцией по эксплуатации котла, необходимого для прогрева всех элементов, после чего может быть включено кнопкой "Регулирование ВКЛ" автоматическое регулирование основного параметра котла - температуры горячей воды или давления пара. Автоматическое регулирование осуществляется перемещением исполнительного механизма, регулирующего подачу топлива и воздуха, в положении 40 и 100%.

В случае достижения предельного состояния регулируемого параметра схемой обесточиваются цепи питания клапанов-отсекателей на линии подачи топлива, происходит перемещение регулирующих органов топлива и воздуха в положение 20%-ного открытия, включается послеостановочная вентиляция, по истечении времени работы котла обесточиваются цепи питания магнитных пускателей вети норов. При снятии сигнала предельного состояния параметра и поступлении в управляющее устройство сигнала низкого состояния параметра схемой обеспечивается автоматический пуск котла в указанной выше последовательности.

Автоматическое регулирование отключается нажатием кнопки "Регулирование ОТ К Л", сопровождающимся переключением исполнительного механизма в положение до 40%-ного открытия регулирующих органов топлива и воздуха.

Отключение котла осуществляется нажатием кнопки "Стоп", сопровождающимся обесточиванием цепей клапановчзтсекателей топлива, автоматическим перемещением регулирующих органов топлива и воздуха в положение 20%-ного открытия, включением послеостановочной вентиляции, обесточиванием цепей управления магнитными пускателями вентиляторов.

Если в процессе нормальной работы или в пусковом периоде в управляющее устройство поступит сигнал об аварийном состоянии какого-либо параметра, загорается сигнал "Авария" и индикаторная лампочка, соответствующая первопричине аварии, а также индикаторная лампочка "послеостановочная вентиляция" (за исключением аварии по понижению давления первичного или вторичного воздуха, поскольку в этом случае цепи магнитных пускателей вентиляторов обесточиваются). Одновременно обесточиваются цепи управления клапанами-отсекателями топлива, что сопровождается погасанием ламп "Работа" и "Факел"; регулирующие органы топлива и воздуха перемещаются в положение 20%-ного открытия (за исключением аварии по понижению давления первичного и вторичного воздуха). Как только истечет время послеостановочной вентиляции, обесточиваются цепи управления магнитными пускателями вентиляторов, о чем свидетельствует погасание индикаторной лампочки "Послеостановочная вентиляция". Снятие сигнала "Авария" осуществляется нажатием кнопки "Стоп".

Система аварийной сигнализации управляющего устройства предусматривает фиксацию: понижения уровня воды в котле или в деаэраторе (водогрейный режим); повышения уровня воды в котле; повышения давления газа перед регулирующим органом; понижения температуры мазута; понижения давления топлива перед клапаном-отсека-телем; понижения давления вторичного воздуха; понижения давления газа перед горелкой; понижения давления первичного воздуха; погасания факела горелочного устройства; отсутствия закрытия клапанов-отсекателей; погасания пламени запальника.

Схемы автоматического регулирования паровых барабанных котлов.

Для котлов типа ДКВР, ДЕ, КЕ схемы автоматического регулирования определяются техническими условиями завода-изготовителя и предусматривают автоматическое регулирование процессов горения и питания котла водой. Автоматическое регулирование процесса горения обеспечивает подачу топлива в топку в зависимости от нагрузки котла, поддержание оптимального соотношения топливо - воздух и устойчивого разрежения в топке.

Общность динамических свойств участков регулирования котла позволяет применять типовые схемы автоматического регулирования. Наиболее распространенная схема автоматического регулирования построена на базе регуляторов системы "Кристалл" (42).

Регулирование подачи топлива в топку обеспечивает соответствие паропроизводительности котла паровой нагрузке. В котлах типов ДКВР, ДЕ, КЕ роль регулятора нагрузки выполняет регулятор давления пара в барабане котла, воздействующий на изменение подачи топлива и имеющий жесткую или гибкую обратную связь (42, 43, а). Применение регуляторов с жесткой обратной связью позволяет поддерживать значение регулируемой величины с отклонением от заданного до 4-6%. При более высоких требованиях к точности регулирования применяется регулятор с гибкой обратной связью.

Изменение давления в барабане котла во время работы воспринимается датчиком давления - электрическим манометром МЭД, выдающим сигнал рассогласования в виде напряжения переменного тока, который поступает в усилитель 2УТ. Усилитель 2УТ включает, в зависимости от знака отклонения давления, соответствующее реле исполнительного механизма 2ГИМ (ГИМ-2Д, ГИМ-2ДИ), который перемещает регулирующий орган подачи топлива - мазутный клапан или газовую заслонку. Одновременно с работой исполнительного механизма формируется сигнал обратной связи, который снимается с устройства (датчика) обратной связи УОС исполнительного механизма ГИМ-2Д (ГИМ-2ДИ) и вводится в усилитель 2УТ, где суммируется с основным сигналом рассогласования. Введение обратной связи прекращает действие регулятора несколько раньше стабилизации давления с учетом инерционности завершения процесса регулирования.

Регулирование подачи воздуха обеспечивает оптимальное соотношение между подаваемыми в топку топливом и воздухом (оптимальный избыток воздуха), чем достигается максимальная экономичность сжигания топлива на всех режимах работы котла.

При работе на газе регулятор по схеме "топливо - воздух" (43, б) получает импульс по расходу газа к котлу, который непосредственно измеряется расходомером, и импульс по перепаду давления воздуха, который пропорционален расходу воздуха. Регулятор воздействует на направляющий аппарат дутьевого вентилятора. В котлах типов ДКВР и ДЕ используется более простая схема (43,в), где импульс по расходу газа (мазута) заменяется импульсом по давлению газа (мазута) перед горелками, косвенно характеризующим расход топлива. Такая замена допустима для котлов, работающих с устойчивым разрежением в топке. В этом случае вторым импульсом, поступающим на регулятор, будет импульс по давлению воздуха перед горелками. Для котлов, работающих на жидком топливе, при измерении его расхода сужающим устройством схема "топливо - воздух" не отличается от аналогичной схемы, применяемой на котлах, работающих на газообразном топливе.

Иногда в схемах регулирования подачи воздуха вместо импульса от датчика расхода топлива используется импульс от датчика перемещения исполнительного механизма регулятора топлива (при работе на жидком и твердом топливе). Здесь следует иметь в виду, что расход топлива не всегда соответствует положению выходного звена исполнительного органа, на котором устанавливается датчик перемещения. В результате не обеспечивается требуемая точность поддержания соотношения "топливо - воздух".

Структурная схема такого регулирования приведена на 43, г. Эта схема удобна для котлов, работающих с частой сменой топлива (газ или мазут), так как исключается необходимость настройки регулятора воздуха каждый раз при переходе с одного вида топлива на другой. Импульс по расходу пара от дифманометра 2ДМ-6 поступает на усилитель ЗУТ. Сюда же поступает импульс по расходу воздуха от дифференциального тягомера 2ДТ2. В регуляторе воздуха РВ (усилителе ЗУТ) электрические сигналы от дифманометров 2ДМ-6 и 2ДТ2 суммируются: при оптимальном соотношении параметров алгебраическая сумма сигналов равна нулю.

В случае рассогласования результирующий сигнал усиливается и различается по направлению, что приводит к срабатыванию соответствующего реле исполнительного механизма ИМ, который приводит в действие регулирующий орган РО расхода воздуха - дроссельную заслонку или направляющий аппарат дутьевого вентилятора, что влечет увеличение или уменьшение количества воздуха, подаваемого в топку. Регулирование заканчивается установлением оптимального соотношения расхода воздуха с расходом пара. В устройстве обратной связи используется импульс от датчика перемещения исполнительного механизма регулятора топлива (ДП).

Регулирование тяги обеспечивает автоматическое поддержание устойчивого разрежения в топке котла в пределах от -20 до -30 Па (от -2 до -3 кгс/м2)*. Регулятор разрежения получает импульс по разрежению в верхней части топочной камеры от дифференциального тягомера ЗДТ2. Усилитель 4УТ регулятора осуществляет управление исполнительным механизмом тяги 4ГИМ, воздействующим на направляющий аппарат дымососа (43, д).

Регулирование питания осуществляется автоматическим поддержанием уровня воды в заданных пределах. В котлах типов ДКВР, ДЕ, КЕ относительно большой объем барабана позволяет, при отсутствии значительных колебаний нагрузок, применять одноимпульсный (по уровню) регулятор питания. Датчиком уровня является дифманометр 1ДМ-6, используемый в качестве гидростатического уровнемера (42). Регулирующим органом является регулирующий клапан на питательном трубопроводе, который управляется исполнительным механизмом 1ГИМ. Перемещение регулирующего органа определяется суммой воздействий-отклонения регулируемой величины (импульс от дифманометра 1ДМ-6) и интеграла по времени от этого отклонения (импульс от устройства обратной связи УОС). Время действия обратной связи определяется расчетным путем.

Помимо устройств автоматического регулирования схемами автоматизации предусматриваются автоматические защиты котлов, обеспечивающие заданную последовательность операций при растопке котла, и автоматическое прекращение подачи топлива при возникновении аварийных режимов.

Паровые котлы независимо от давления и паропроизводительности, работающие на газе или жидком топливе, оборудуются устройствами, прекращающими автоматически подачу топлива к горелкам в случае: повышения или понижения давления газообразного топлива перед горелками; понижения давления жидкого топлива перед горелками (за исключением котлов с ротационными форсунками); уменьшения разрежения в топке; понижения или повышения уровня воды в барабане;

понижения давления воздуха перед горелками (для котлов, оборудованных горелками с принудительной подачей воздуха); погасания факела горелок, отключение которых при работе котла не допускается.

Для котлов, работающих на твердом топливе, предусматриваются устройства, прекращающие автоматически подачу топлива в случае: понижения давления воздуха к горелкам; уменьшения разрежения в топке; повышения или понижения уровня воды в барабане котла; погасания факела.

На котлах с механическими слоевыми топками для сжигания твердого топлива кроме прекращения подачи топлива необходимо отключить тягодутьевые установки.

Система автоматизации газомазутных водогрейных котлов

Система автоматизации газомазутных водогрейных котлов типа КВ-ГМ теплопроизводительностью 11,63; 23,3 и 34,9 МВт (10, 20 и 30 Гкал/ч) построена на базе комплекта КСУ-30-ГМ и обеспечивает:

автоматический пуск (останов) котла с выводом его на заданный режим и автомагическим включением регуляторов разрежения, соотношения топливо - воздух, а также температуры воды за котлом или до котла;

автоматическое поддержание и контроль основных параметров в рабочих и пусковых режимах;

сигнализацию выполнения операций при пуске и аварийном отклонении параметров при рабочих режимах;

защиту котла при возникновении предаварийной ситуации;

работу котла без постоянного дежурного персонала.

Комплект автоматики КСУ-30-ГМ функционально включает регулирующую часть, предназначенную для автоматической стабилизации рабочих параметров, и логическую, осуществляющую автоматическое выполнение операций пуска, останова, защиты, сигнализации, блокировки. Питание комплекта производится переменным током 380/ /220 В, 50 Гц.

Данная система автоматики применяется и в котельных, где работа без дежурного персонала не может быть обеспечена, для чего предусмотрены показывающие приборы и сигнализация (пусковая, рабочая и аварийная) .

Температура воды за котлом (или до него) в заданных пределах поддерживается регулятором РТК, изменяющим подачу топлива в топку. В качестве датчика температуры воды используется термометр сопротивления, устанавливаемый на трубопроводе при выходе воды из котла (на входе воды в котел).

Оптимальное соотношение топлива и воздуха при работе котла обеспечивается регулятором PC, входными сигналами для которого служат расходы топлива и воздуха (давление воздуха) перед горелкой. Регулятор изменяет расход вторичного воздуха, воздействуя на направляющий аппарат вентилятора, и поддерживает избыток воздуха в топке в соответствии с заданным режимной картой по расходу топлива в различных режимах. В регуляторе предусмотрена возможность введения дополнительного корректирующего сигнала по содержанию кислорода в дымовых газах.

Заданное разрежение в топке котла поддерживается регулятором разрежения РР, воздействующим на изменение положения направляющего аппарата дымососа.

Регулирование расхода воды через котел производится регулятором РРВ, управляющим регулирующим клапаном за насосом рециркуляции, установленным на линии прямая - обратная вода.

Необходимая температура воды на входе в тепловую сеть поддерживается регулятором РТС, изменяющим расход холодной воды с помощью перепускного регулирующего клапана, установленного на перемычке. Входным сигналом регулятора служит сигнал от термометра сопротивления, установленного на трубопроводе прямой воды.

В системе автоматизации используются электрические исполнительные механизмы типа МЭО. Регуляторы основных параметров обеспечивают пропорционально-интегральное регулирование, позволяющее с высокой точностью поддерживать заданные величины регулируемых параметров во всех установившихся режимах работы котла.

Давление газа перед горелкой регулируется регулятором РДУК. Перед регулирующим органом основной горелки (поворотной заслонкой) и запальником установлены по два быстродействующих клапана-отсе-кателя, между которыми на свече безопасности имеются электромагнитные продувочные клапаны. Открытие клапанов-отсекателеи перед основной горелкой производится автоматически за 45 с, а закрытие -практически мгновенно.

При работе на жидком топливе производится его предварительный подогрев до 85-95 °С. Давление топлива перед регулирующим поворотным золотниковым краном поддерживается регулятором прямого действия "до себя". Перед регулирующим поворотным краном установлен электромагнитный быстрозапорный клапан. Сигналы от датчиков давления и температуры жидкого топлива поступают в пусковую блокировку и систему защиты котла.

Контроль за наличием При аварийных отклонениях параметров в процессе работы

котла обеспечивается автоматическая защита его в случаях: отсутствия факела запальника (в пусковой период); погасания факела основной горелки; падения давления первичного и вторичного воздуха перед

горелкой; повышения давления газа перед регулирующим органом и

понижения давления его перед отсечным клапаном основной горелки; снижения давления и температуры жидкого топлива перед

регулирующим краном; повышения температуры жидкого топлива; уменьшения и увеличения давления в топке котла; снижения расхода воды через котел и ее давления за котлом; повышения давления и температуры воды за котлом; падения напряжения в цепях защиты и сигнализации; открытия форсунки и повышения тока ее электропривода (при

работе на жидком топливе). При работе котла на газе аварийная защита по мазуту

отключается. Срабатывание защиты сопровождается световым (красным) и звуковым

сигналами с фиксацией первопричины (при этом имеется возможность

дистанционной подачи на диспетчерский пункт аварийного сигнала без

расшифровки причины аварии). Пусковая и рабочая сигнализация в системе управления

(зеленый световой сигнал) дает информацию о наличии электропитания элементов

комплекта; включении котла в работу; нормальной работе вентилятора первичного

и вторичного воздуха, дымососа, двигателя ротационной горелки,

электрозадвижек на входе и выходе из котла и на линии рециркуляционного насоса;

наличии факела основной и запальной горелок; достижении номинального значения

давления воды в напорном патрубке рециркуляционного насоса и заданного

значения температуры воды на выходе из котла; исходном (закрытом) состоянии

клапанов -отсекателей подачи топлива, шибера первичного воздуха и мазутной

форсунки. Автоматический розжиг котла

происходит, если

выполнены следующие условия: давление газа перед отсечными клапанами не менее

10 кПа (1000 кгс/м2)*; температура мазута перед отсечным клапаном не ниже 85

°С; давление мазута перед регулирующим клапаном не менее 0,2 МПа (2 кгс/см2);

расход воды через котел отличается не более чем на 7% от номинального

значения; давление воды после котла не менее 1,0 МПа (10 кгс/см2); получена

информация о закрытии клапанов-отсекате-лей, регулирующего органа подачи

топлива, направляющих аппаратов дымососа и вентилятора вторичного воздуха и

форсунки (от концевых выключателей); поступил сигнал об открытии задвижки на

линии нагнетания рециркуляционного насоса. Автоматический пуск котла предусматривает выполнение ряда

операций в следующей последовательности. После нажатия кнопки

"Автоматический пуск" через 30 с включается дымосос, а через 60 с

пускается вентилятор вторичного воздуха (при работе на мазуте дополнительно

включаются вентилятор первичного воздуха и электродвигатель мазутной

форсунки) и одновременно включается регулятор разрежения. Как только открытие

направляющего аппарата вентилятора вторичного воздуха достигнет 60%,

включается защита по минимально допустимому давлению вторичного воздуха и

минимально допустимому разрежению (при работе на мазуте дополнительно"

включается защита по минимально допустимому давлению первичного воздуха и по

максимальному току электродвигателя форсунки). Открывание направляющего аппарата начинается через 30 с

после включения вентиляторов. В течение 10 мин осуществляется предварительная

вентиляция топки и газоходов котла, затем она отключается, и через 5 с после

закрытия направляющего аппарата вторичного воздуха подается команда на

автоматическое включение трансформатора зажигания. Спустя 5 с подается сигнал

на открытие двух клапанов -отсекателей запальника и на закрытие свечи

безопасности. Если через 5 с после этой команды не поступит сигнал от

ионизационного датчика ЗЗУ-4 о наличии пламени на запальнике, то

автоматически закрываются клапаны, открывается свеча безопасности,

выключается трансформатор зажигания и повторяется команда на повторение

предыдущей операции. После розжига запальника через 5 с включается защита по

факелу на нем, а по истечении еще 10 с регулирующий орган на топливной

магистрали и направляющий аппарат вторичного воздуха автоматически

переводятся в положение, соответствующее пусковой нагрузке котла. Затем, при

работе на газе, автоматически открывается два главных клапанаютсекателя и

закрывается свеча безопасности на газопроводе, а при работе на мазуте -

открывается клапан-отсекатель на мазуто-проводе. Вместе с этим переводится в

дистанционный режим регулятор разрежения и блокируется датчик по минимальному

разрежению в топке, имеющий наименьшую уставку. Включение защит по основному пламени, давлениям газа перед

основной горелкой и регулирующим органом происходит через 5 с после начала

открытия запорного органа основного клапанаютсекателя подачи топлива. Спустя

30 с после включения этих защит начинается открытие регулирующего органа

подачи топлива и направляющего аппарата вентилятора вторичного воздуха до

положения, соответствующего 30%-ной нагрузке котла, одновременно с этим

включается в автоматический режим регулятор разрежения. При достижении регулирующим органом подачи топлива

указанного положения включается регулятор соотношения "топливо -

воздух" (через 30 с в автоматический режим), защита по максимальному и

минимальному разрежениям в топке котла и автоматически отключается запальник

(закрываются его клапаны-отсекатели и открывается свеча безопасности).

Регулятор температуры воды на выходе из котла включается после достижения ею

заданных значений. После завершения перечисленных выше операций оператором

дистанционно включается регулятор температуры воды, поступающей в тепловую

сеть. Отключение котла производится кнопкой "Стоп" и

автоматически в аварийных ситуациях. Одновременно автоматически переводятся в

положение "Дистанционно" регуляторы температуры воды на выходе из

котла и поступающей в сеть, а также регулятор соотношения

"топливо-воздух"; открывается свеча безопасности (при работе на

газе); регулирующий орган подачи топлива переводится в положение полного

закрытия; направляющий аппарат вентилятора вторичного воздуха - в положение

20%-ного открытия. Останов котла завершается 10-минутной послеостановочной

вентиляцией топки, переводом регулятора разрежения в положение

"Дистанционно", закрытием направляющих аппаратов дымососа и

вентилятора и отключением их электродвигателей. На котлах, работающих на

жидком топливе, кроме того, отключаются электродвигатель форсунки и программа

автоматического розжига. Регуляторы расхода воды через котел и температуры

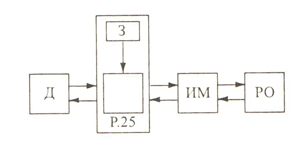

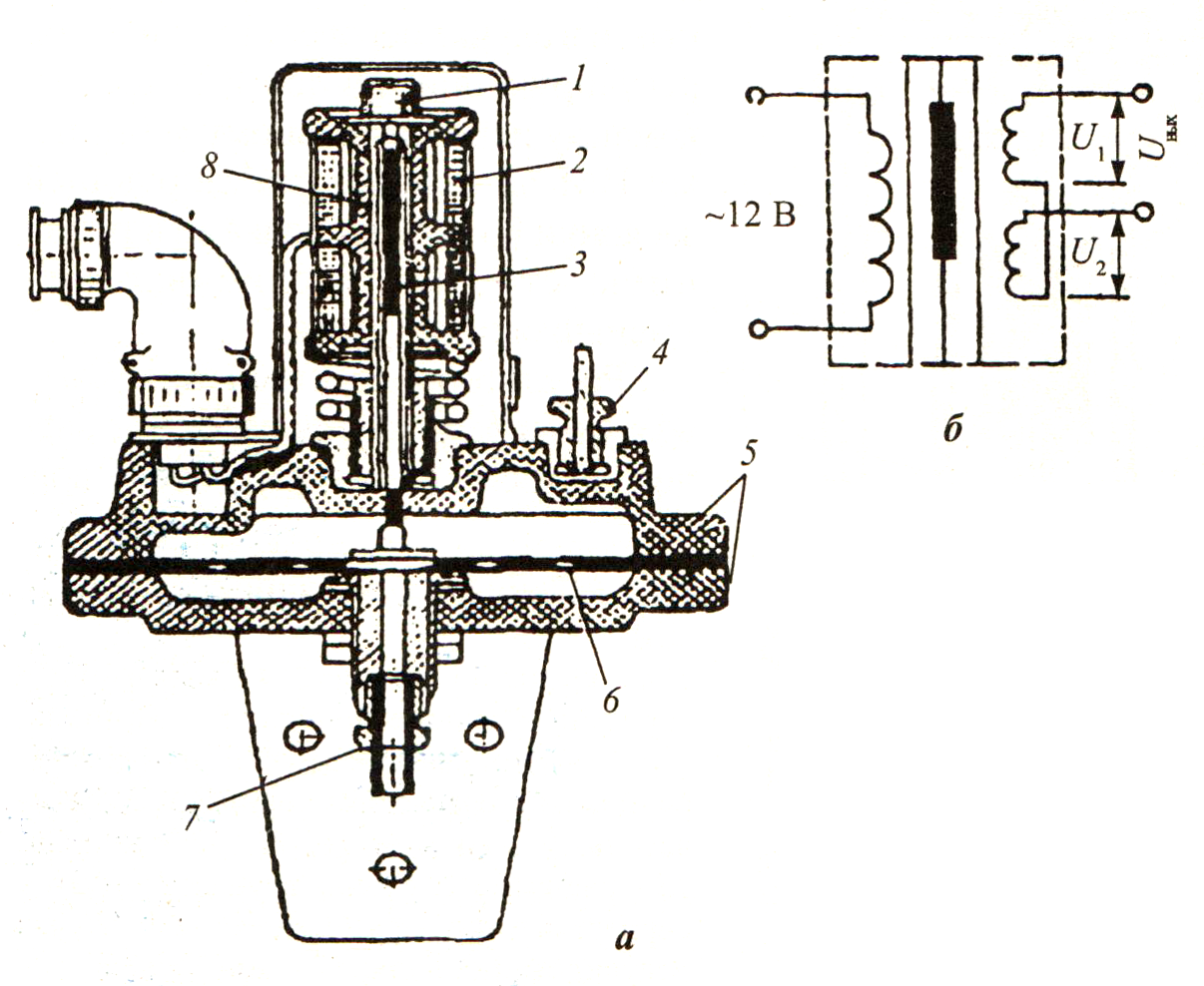

поступающей в теплосеть воды переводятся оператором в дистанционный режим. Для автоматизации котлов паровых ДКВР, ДЕ, которые работают на топливе газ/мазут, и водогрейных котлов ТВГ, КВ-Г, работающих на природном газе, используются комплекты автоматического регулирования на базе системы «Контур» (рис 121, 122), автоматики безопасности и управления в щите типа Щ-К2 (Щ-К2У) (рис. 123). Схема системы автоматического регулирования «Контур» на паровых котлах ДКВР приведена на рис. 124. Система «Контур» освоена Московским заводом тепловой автоматики (МЗТА) в 1978 г. До этого времени МЗТА выпускал электронно-гидравлическую систему «Кристалл». Рис. 121. Лицевая панель регулятора, используемого в системе автоматики «Контур» Рис. 122. Принципиальная схема автоматического регулирования Система автоматики «Контур» предназначена для регулирования параметров технологического процесса котлов. Каждый автоматический регулятор имеет: датчик (первичный прибор) (Д); регулирующий прибор (усилитель); (ИМ); регулирующий орган (РО). Датчик Д связан с регулируемым параметром и преобразует поступающий в него импульс в электрический сигнал. Датчик состоит из измерительного и электрического преобразователей. Измерительным преобразователем могут быть эластичная мембрана, манометрическая трубка и др. Электрический преобразователь представляет собой дифференциально-трансформаторную катушку и стальной сердечник (рис. 125). Датчик получает питание U вх =12 (24) В от своего регулирующего прибора электрический сигнал II изменяет свое значение в зависимости от положения стального сердечника III. Регулирующий прибор Р.25 с задатчиком осуществляет питание своего датчика, от которого поступает электрический сигнал U вых, который сравнивается с заданным, задаваемым задатчиком, и при неравенстве и усилении разности электрических сигналов на выходе регулирующего прибора возникает усиленный электрический сигнал, который включает в работу исполнительный механизм МЭО

. Рис. 124. Схема системы автоматики «Контур» на паровых котлах ДКВР Рис. 125. Схема дифференциально-трансформаторного преобразователя: I — первичная обмотка дифференциально- трансформаторной катушки; II — вторичная обмотка диффсренциально-трансформатор- ной катушки; III — стальной сердечник; IV — эластичная мембрана измерительного преобразователя Исполнительный механизм ИМ

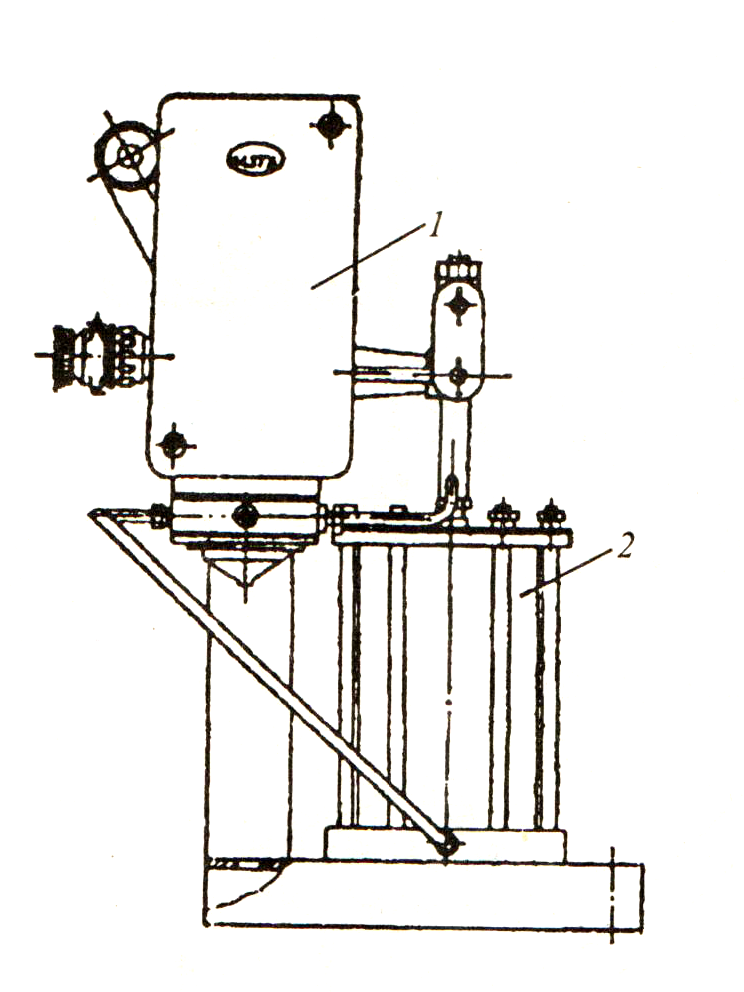

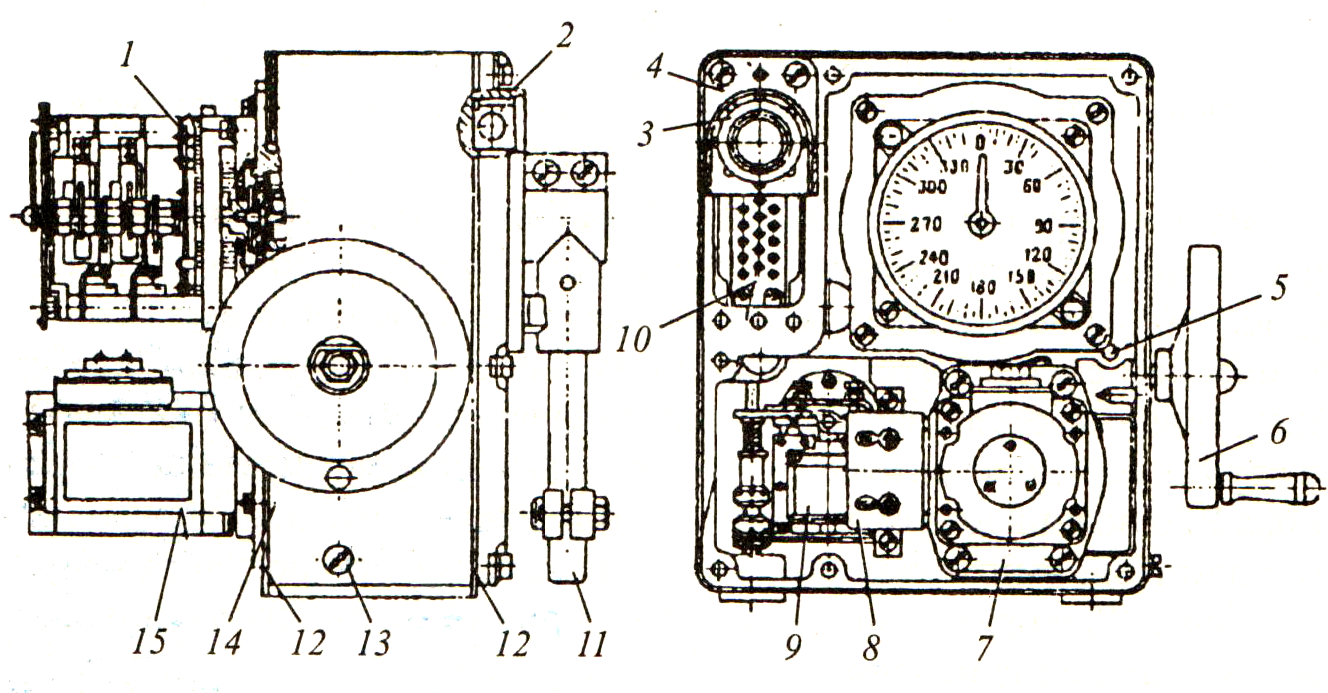

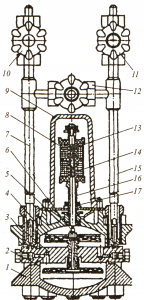

может быть гидравлическим типа ГИМ (рис. 126,127) (механизм использовался ранее в системе регулирования «Кристалл») и электрическим типа МЭО

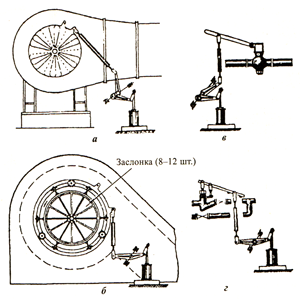

() (рис. 128). Исполнительный механизм перемещает регулирующий орган РО. В зависимости от параметров, которые регулируются, регулирующим органом может быть: регулирующая заслонка (РЗ), направляющий аппарат дутьевого вентилятора (НАДВ), направляющий аппарат дымососа (НАД), регулирующий клапан (РК). На паровых котлах устанавливаются следующие регуляторы: На рис. 129, а-г

показаны примеры соединения исполнительных механизмов с регулирующими органами. Рис. 126. Гидравлический исполнительный механизм ГИМ: 1- блок управления; 2 — гидравлический сервомотор, Рис. 127. Сервомотор исполнительного механизма ГИМ: 1 — шток; 2, 6 — уплотнение; 3 — крышка; 4 — цилиндр; 5 — поршень; 7 — стяжной болт Рис. 128. Электрический исполнительный механизм модификации МЭО-1,6140 (МЭО-4/100): 1 — блок датчиков; 2 — упоры; 3 — гайка; 4 — штуцерный вход; 5 — штифт; 6 — маховик ручного привода; 7 — плита электродвигателя; 8 — конденсатор; 9 — тормоз; 10 — штепсельный разъем; 11 — рычаг; 12 — прокладка; 13 — винт заземления; 14 — редуктор; 15 — электродвигатель Рис. 129. Примеры соединения исполнительных механизмов с регулирующими органами: а — с осевым направляющим аппаратом дутьевого вентилятора; б — с осевым направляющим аппаратом дымососа; в — с краном питательной воды; г — с топливным краном Регулятор давления пара в барабане котла.

Датчиком этого регулятора является манометр электрический дистанционный МЭД (рис. 130) и превращает изменение давления в барабане котла в электрический сигнал. Этот сигнал поступает в регулирующий прибор Р.25, сравнивается с заданным электрическим сигналом задатчика и в случае неравенства этих сигналов на выходе регулирующего прибора Р.25 возникает усиленный электрический сигнал, включающий исполнительный механизм, который перемещает регулирующую заслонку РЗ на газопроводе перед горелками в сторону увеличения или уменьшения подачи газа. Регулятор соотношения «газ-воздух»

. Этот регулятор имеет два датчика ДТ-2 (рис. 131), которые получают импульсы давления газа и воздуха на горелки. В этом случае на регулирующем приборе Р.25 уравниваются три сигнала: датчика давления газа Р т, датчика давления воздуха Р в и задатчика регулирующей заслонки РЗ. Например, при увеличении давления газа, который определяет увеличение его расхода, регулирующий прибор Р.25 выдает команду исполнительному механизму на включение и исполнительный механизм перемещает лопатки осевого направляющего аппарата дутьевого вентилятора в сторону увеличения расхода воздуха. Регулятор разрежения в топке

. В зависимости от изменения подачи газа и воздуха в топку котла будет изменяться разрежение вверху топки. Датчиком разрежения является также датчика ДТ-2, который с изменением разрежения посылает электрический сигнал на регулирующий прибор Р.25., который сравнивает поступивший сигнал с заданным и в случае их неравенства посылает сигнал на импульсный механизм, воздействующий на направляющий аппарат дымососа, увеличивая или уменьшая разрежение. Рис. 131. Дифференционный тягомер ДТ-2: устройство тягомера; б-электрическая схема; 1 — гайка; 2 — катушка дифференциально-трансформаторного преобразователя; 3 — сердечник дифференциально- трансформаторного преобразователя; 4, 7 — штуцер; 5 — корпус; 6- мембрана; 8 — разделительная трубка Рис. 130. Электрический дистанционный манометр МЭД: 1 — пружина; 2 — свободный конец пружины; 3 — сердечник дифференционно-трансформаторного преобразователя Регулятор уровня воды в барабане котла.

Датчиком этого регулятора является дифференционный манометр ДМ (рис. 132), который через уровнемерную колонку подсоединен к барабану котла. Перепад давления воды соответствует уровню в барабане котла и поступает на дифференциальный манометр. Сигнал от дифферен- циально-трансформаторной катушки манометра поступает на регулирующий прибор Р.25, где сравнивается с заданным, задаваемым задатчиком и в случае неравенства этих сигналов дает команду исполнительному механизму ИМ на открытие или прикрывание регулирующего клапана РК, установленного на питательной линии парового котла. На водогрейных котлах устанавливаются: регулятор температуры воды на выходе из котла; регулятор соотношения «газ-воздух»; регулятор разрежения в топке. Датчиками регулятора температуры воды на выходе из котла являются термометры сопротивления, которые измеряют температуру горячей воды и наружного воздуха. Датчики преобразуют температуру в электрический сигнал и подают на вход регулирующего прибора Р.25, где происходит сравнение с заданным и в случае неравенства сигналов регулирующий прибор Р.25 выдает команду исполнительному механиму ИМ на поворот регулирующей заслонки РЗ перед горелками в ту или иную сторону, увеличивая или уменьшая подачу газа. Регуляторы соотношения «газ- воздух» и разрежения работают аналогично регуляторам паровых котлов. Так же для поддержания постоянного давления на вводах в котельную могут быть установлены : УРРД, УРРД-2, УРРД-3. Рис. 132. Дифференционный манометр ДМ: 1,6- крышки корпуса; 2,4- мембранные коробки; 3 — перегородка; 5 — ниппель; 7 и 15 — импульсные трубки; 8 — диффе- ренциалоно-трансформаторный преобразователь; 9 — колпак; 10, 11, 12 — клапан; 13 — распределительная трубка; 14 — шток сердечника преобразователя; 16 — втулка регулирования нуля; 17 — контргайк Автоматика микрокотлов унифицированная (АМКУ)

предназначена для автоматического поддержания давления пара в заданных пределах, а также для поддержания уровня воды в котле в заданных пределах. Обеспечивает защиту и сигнализацию. Применяется на котлах типа Е-0,4 -1/9Г (МЗК) и котлах типа Е-1-2,5/9-1 Г (ММЗ). Принцип работы автоматики регулирования процесса горения.

Давление пара в барабане котла измеряет датчик типа ДД-10-20К (см. рис. п.1). Когда оно достигает верхнего заданного значения это почувствует ДД-10 и подает электрический сигнал на БУ-М, а БУ-М подает команду на закрытие совмещенного клапана большого и малого горения. Клапан закрывается, но газ на горение продолжает поступать через отверстия в тарелке клапана, что составляет 40% от максимального количества. Одновременно с этим БУ-М подает команды на ЭИМ-1 (2) и ЭИМ-2 (3) на прикрытие до ограничительных упоров заслонки по воздуху и шибера по дымовым газам, что обеспечит 40% подачи воздуха на горение и 40% удаления дымовых газов. Котел перешел на малое горение. При этом температура в топке начинает снижаться, а вместе с этим снижается давление пара на выходе из котла. Когда давление пара достигнет нижнего заданного значения это почувствует датчик ДД-10, который подаст электрический сигнал на БУ-М, а он подает команду на открытие совмещенного клапана большого и малого горения, а также одновременно с этим идут команды на ЭИМ-1 и ЭИМ-2 на открытие на 100% заслонки по воздуху и шибера по дымовым газам. Котел переходит на большое горение и т.п. Принцип работы автоматической защиты типа АМКУ.

Когда какой-либо из параметров достигает предаварийного значения это почувствует соответствующий прибор и подаст электрический сигнал на БУ-М. Включается световая и звуковая сигнализации. Звуковой сигнал не снимается. Световой — гаснет лампочка «Нормальная работа». При отключении котла от снижения уровня ниже НДУ, загорается лампочка «воды нет», БУ-М подает команду клапану-отсекателю на отключение (закрытие). Прекращается подача газа, котел отключен. Подача газа также прекращается при выходе из строя хотя бы одного прибора безопасности и при отключении электроэнергии. Принцип работы автоматического регулирования питания котла водой.

В результате расхода пара уровень в барабане котла начинает снижаться. Когда уровень достигает нижнего заданного значения от уровнемерной колонки поступает сигнал на БУ-М, а БУ-М подает команду на включение питательного насоса. Уровень воды в барабане начинает повышаться и когда он доходит до верхнего заданного значения от уровнемерной колонки на БУ-М поступает сигнал, а БУ-М подает команду на остановку питательного насоса. Введение

Совершенствование технологии и повышение производительности труда относится к важнейшим задачам технологического процесса. Эффективное решение этих задач возможно при внедрении систем автоматического управления и регулирования как отдельными объектами и процессами, так и производством в целом. Автоматизация является качественно новым этапом в совершенствовании производства. Основные обязанности человека в этом случае – наблюдение за параметрами процесса выполнения внештатных операций. Применение средств автоматизации позволяет увеличить число агрегатов и механизмов, обслуживаемых одним человеком. Основные операции, которые выполняет человек в этом процессе – включение и отключение агрегатов, а в случае возникновения внештатных ситуаций – отключение регулятора и принятия на себя функции регулирования. Для этого он пользуется средствами дистанционного управления механизированными приводами различных регулирующих органов. Применение средств технологической защиты, блокировки и автоматического включения резервных механизмов позволяет автоматизировать и сам процесс ликвидации аварийных положений. Современная автоматическая система должна выполнять две задачи: 1) обеспечить требуемой точностью изменение выходной величины системы в соответствии с поступающей извне входной величиной, играющей роль программы. При этом необходимо преодолеть инерцию объекта управления и других элементов системы, а также компенсировать искажение, возникающее вследствие неточного знания характеристик отдельных элементов и нестабильности их параметров. Иногда это называется управлением в узком смысле или слежением; 2) при заданном значении входной величины система должна, по возможности, нейтрализовать действие внешних возмущений, стремящихся отклонить выходную величину системы от предписываемого ей в данный момент значения. В этом смысле говорят о задаче регулирования или стабилизации. В данное время при развитии компьютерной промышленности существенно облегчен контроль за техническими процессами на производстве. Развитие вычислительной техники привело к созданию больших автоматических систем для управления сложными производственными процессами и целыми отраслями промышленности. 1. Технологический процесс

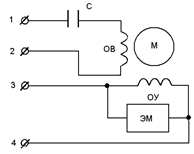

В современной промышленности строительных материалов при производстве асбестоцементрых изделий широкое применение нашли конвейеры воздушного твердения. В конвейерах воздушного твердения асбестоцементные трубы поступают с трубоформовочной машины. Конвейер воздушного твердения асбестоцементных труб представляет собой цепной роликовый конвейер, имеющий 3 яруса, полотно которого является опорой для труб. Конвейер смонтирован в галерее, которая облицована теплоизоляционным материалом. В галерею по трубопроводу попадает насыщенный пар с парового котла по трубопроводу для увлажнения воздуха, создания среды с температурой равной плюс 30 0

C и с давлением равным 0,5 мПа. Процесс предварительного твердения в конвейере совмещается с операцией по поддержанию цилиндрической формы трубы. Ролики конвейера представляют собой бесконечную цепь, которая передвигается по металлическому или деревянному настилу, вдоль конвейера, вращаясь вокруг собственной оси. На ролики укладывается сформованная асбестоцементная труба с трубоформовочной машины, которая приводится или во вращение и передвигается при этом вдоль верхнего яруса конвейера. Дойдя до конца, труба по направляющему щиту укладывается на ролики второго яруса конвейера, движущиеся в противоположном направлении, он затем так же попадает на ролики третьего яруса. За время прохождения конвейера, трубы набирают прочность, достаточную для дальнейшего транспортирования. Готовые трубы подвергают различным испытанием. Основным испытанием является определение пробного гидравлического давления, при этом трубы не должны обнаруживать признаков водопроницаемости. Предел прочности при сжатии образцов, вырезанных из асбестоцементных труб высокой плотности и выдержанных более трех месяцев, равен от 300 до 700 кг/см 3

, в зависимости от приложения нагрузки. Удельный вес асбестоцементных изделий составляет около 2,75 кг/м 3

. Их объемный вес равен от 1600 до 2200 кг/м 3

. Асбестоцементные трубы являются огнестойкими, отличаются малой тепло- и энергопроводимостью, значительной стойкостью к атмосферному давлению. 2. Выбор параметров

Для повышения качества выпуска асбестовых труб необходимо поддерживать стабильные технологические параметры, с этой целью осуществляется их контроль и регулирование. Контролируемые параметры могут отклоняться от нормы, что приводит к браку изделий. Системы автоматики предназначены для поддержания определенной температуры в конвейере. За счет этого в конвейере воздушного твердения обеспечивается твердение асбестовых труб. В случае отклонения от заданной температуры может появиться брак изделий. Система автоматики регулирования давления предназначена для поддержания давления пара в системе регулирования. За счет этого в конвейере воздушного твердения обеспечивается испарение влаги из изделия. Эта система сушки исключает образование трещин на изделиях и их деформацию. Регулирующий режим сушки изменяется количеством подачи пара. В конвейере контролируются следующие параметры: – давление пара, – расход пара, – влажность воздуха, – температура пара. От влажности температуры и давления зависит качество изделий. Технологические параметры, подлежащие контролю и регулированию сведены в таблицу 1. Таблица 1 Наименование измеряемой величины Величина параметра преобразователя воздействия Преобразователь тензорезисторный Метран – 100Ди Дифманометр мембранный Термометр сопротивления платиновый. Термометр сопротивления медный. 3. Выбор первичных устройств и вторичных приборов

Для качественной работы конвейера твердения необходимо наиболее точно произвести контроль и регулирование технологических параметров. Для этого нужно подобрать оптимальные первичные и вторичные приборы. 3.1 Регулирование и контроль давления пара

Для измерения давления пара в паровой магистрали применяют тензорезисторный преобразователь давления Метран-100, который предназначен для преобразования давления пара в унифицированный токовый сигнал. Датчик состоит из тензопреобразователя и электронного блока. Чувствительным элементом тензопреобразователя является пластина из монокристаллического сапфира с кремневыми плёночными тензопреобразователями, прочно соединенная с металлической мембраной тензопреобразователя. Электронный преобразователь датчика преобразует это изменение сопротивления в унифицированный токовый выходной сигнал. Технические характеристики преобразователя Метран-100ДИ сведены в таблицу 2. Таблица 2 Для работы в комплекте с первичным прибором используется вторичный прибор – КСУ2. КСУ2 – компенсатор самопишущий с унифицированным си-гналом, малогабаритного исполнения с ленточной диаграммой. КСУ2 предназначен для измерения и записи давления. Конструктивно прибор выполнен из отдельных модулей и блоков (модуль измерительной системы, блок питания, усилительный), соединенные между собой проводами через штепсельные разъемы. Технические параметры прибора КСУ2 сведены в таблицу 3. Таблица 3 3.2 Контроль расхода пара на вводе паровой магистрали

Для измерения расхода пара используют сужающее устройство (СУ) предназначенные для создания перепада давления. Принцип де-йствия основан на изменении энергии при прохождении вещества через СУ. Пред и после СУ в трубопроводе делают отверстия и им-пульсными трубками соединяют с дифманометром который измеряет перепад давления ΔР, Па, на СУ по зависимости Импульсные трубки предназначены для перепада давления Р 1

и Р 2

к дифманометру. Импульсные трубки предаствляют собой бесшовные стальные трубки. Технические характеристики импульсных трубок сведены в таблицу 5 Таблица 5 Конденсационные сосуды входят в комплект дифманометра при измерении расхода пара. Импульсные трубки предназначены для поддержания постоянного уровня конденсатора пара над уровнем заполняющей дифманометр жидкости. В данном проекте используются конденсационные сосуды модель 5560, выполненные из конструкционной качественной стали – сталь 20 ГОСТ 1050–2005. Дифманометр предназначен для дистанционного перепада давления. Чувствительным элементом является мембранный блок из двух коробов, сваренных из двух мембран, профили которых совпадают. Мембранные коробки разделены подушкой, образующей две камеры – нижнею и верхнею. Внутренние полости коробов соединены между собой и заполнены дисцилированой водой. С центром верхней мембраны связан сердечник дифференциального – трансформатора. Под действием давления в верхней и нижней камерах нижняя коробка сжимается, жидкость из неё перетекает в верхнею, что приводит к пе-ремещению сердечника и изменению напряжения и фазы на выходе первичного устройства. Технические характеристики мембранного дифманометра-расходомера ДМ-3574 представлены в таблице 6. Для работы в комплекте с первичным прибором используют вторичный прибор – КСД2. КСД2 – компенсатор самопишущий с дифференциальной – трансформаторной схемой, миниатюрного исполнения с ленточной идеограммой. КСД предназначен для измерения и записи давления. Конструктивно прибор выполнен из отдельных модулей и блоков (модуль измерительной системы, модуль расхода, блок питания, усилительный и исполнительный механизм), соединенные между собой проводами через штепсельные разъемы. Технические характеристики компенсатора КСД2 сведены в таблицу 7 Таблица 7 3.3 Контроль температуры в камере твердения и в бассейне

В качестве первичного преобразователя для измерения температуры используется ТСМ – термометр сопротивления медный. Принцип действия термометра сопротивления основан на свойстве металлических проводников изменять своё электрическое сопротивление при изменении температуры. При росте температуры увеличивается сопротивление металлического проводника R t

,

Ом, по следующей зависимости Для работы в комплекте с первичным прибором используют вторичный прибор – КСМ2. КСМ2 – компенсатор самопишущий с мостовой схемой, миниатюрного исполнения с ленточной идеограммой. КСМ предназначен для измерения и записи давления. Конструктивно прибор выполнен из отдельных модулей и блоков (модуль измерительной системы, модуль расхода, блок питания, усилительный и исполнительный механизм), соединенные между собой проводами через штепсельные разъемы. Технические параметры компенсатора КСМ2 приведены в таблице 9. Таблица 9 3.4 Контроль влажности воздуха в камере твердения

Для определения влажности воздуха в камере твердения применяют психрометры. Конструктивно он состоит из двух платиновых термометров «сухой» измеряет температуру воздуха, влажности которого определяется. Другой термометр «влажный» непрерывно увлажняется. Между этими термометрами возникает психрометрическая разность их показаний. Измерительная схема психрометра состоит из двух мостов, имеющих два общих плеча. «Сухой» ТСП в одном плече моста, «влажный» в другом. Напряжение на диагонали А – В моста, пропорционально температуре «сухого» термопреобразователя сопротивления, находиться в противофазе с напряжением, снятым с диагонали А – С моста, пропорциональное температуре «влажного» термопреобразователя сопротивления. Технические характеристики прибора ТСМ2 приведены в таблице 10 Таблица 10 Для работы в комплекте с первичным прибором используют вторичный прибор – КСМ2 технические характеристики приведены в таблице 9. 4. Свойства объекта управления

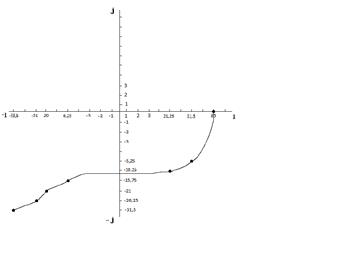

Для стабилизации давления в курсовом проекте использован первичный преобразователь датчик давления Метран-100Ди, который передает сигнал на регулирующий прибор. Электрический сигнал, передаваемый на регулирующий прибор, является сигналом закона управления, который формируется регулирующим прибором. Для определения сигнала закона управления определяются динамические параметры объекта управления. Динамическими параметрами является: 1) Запаздывание, 2) постоянная времени, 3) коэффициент передачи объекта управления, Конвейер воздушного твердения является многоемкостным объектом управления. Для определения динамических параметров строится кривая разгона, изображенная на рисунке 2. где ΔP – разность давления, кПа; Δμ – разность положения регулирующего органа, %. По технологическим требованиям время регулирования давления Время регулирования для выбранного пропорционального интегрального дифференциального закона управления определяется по графическим зависимостям На основании расчетов применяется пропорциональный интегральный дифференциальный закон управления. Качество управления согласно выбранному закону управления зависит от настроечных параметров. Целью настройки регулирующего прибора является обеспечение наивыгоднейшего переходного процесса, т.е. длительность переходного процесса является минимальной, а колебание отклонения давления затухают достаточно интенсивно. Настроечными параметрами пропорционально интегрального дифференциального закона управления является: – К р

- коэффициент передачи регулирующего прибора; – Т – постоянная времени интегрирования; – Т д

– постоянная времени дифференцирования. Расчетное время регулирования не превышает требуемого времени 30cек, следовательно, для данного объекта управления применяется пропорционально интегрально дифференциальный закон управления, имеющий R д

= 0,56 и t p

= 0,4 сек, т. к. обеспечивает оптимальное время. Коэффициент пропорциональности регулирующего прибора К р рассчитывается по формуле: К р

проверяется по графическим зависимостям. где К с

– коэффициент системы. Расчет параметров настройки по приближенным формулам и графическим зависимостям примерно одинаковы. 5. Выбор регулирующего устройства

В соответствии с выбранным законом управления и на основании математических расчетов выбираем РМ Ремиконт Р-130. Ремиконт Р-130 – это компактный малоканальный микропроцессорный контроллер, предназначенный для автоматического регулирования и логического управления технологическими процессами. Регулирующая модель Р-130 позволяет вести локальное, каскадное, программное, многосвязное регулирования. Причем все эти операции и выполняются безударно. Р-130 позволяет выполнять преобразование сигналов и вырабатывать импульсные и дискретные команды управления. Регулирующая модели Р-130 содержит средства оперативного управления расположения на лицевой панели контроллера. Эти средства позволяют изменять вручную режим работы, устанавливать задание, управлять ходом программы, вручную управлять исполнительными устройствами, контролировать сигналы и индуцировать ошибки. Конроллер рассчитан на приему и выдачу аналоговых и дискретных сигналов. Формирование импульсных сигналов на выходе импульсного регулятора используется программно, и все эти сигналы поступают на исполнительный механизм через дискретные выходы контроллера. Состав ремиконта Р-130 описан ниже. В регулирующей модели Р-130 предусмотрено: 1) до четырех независимых контуров регулирования, каждый из которых может быть локальным или каскадным, с аналоговым или импульсным входом, с ручным или программным задатчиком; 2) разнообразное сочетание по заказу аналоговых и дискретных входов выходов; 3) 76 «защитных» в ПЗУ алгоритмов непрерывной и дискретной обработки информации; 4) до 99 алгометрических блоков со свободным заполнением любыми алгоритмами из библиотеки со свободным конфигурированием между собой и входами преобразования, выполнение математических функций и выработки логических регулирующих воздействий. Монтаж прибора Ремиконт-130 производится на пульт настройки. Пульт настройки это инструмент оператора наладчика. С помощью него можно программировать контроллер, выполняют настройку его параметров, а так же контролировать сигналы во внутренних точках виртуальной структуры. Система автоматического управления должна обеспечивать надежность и устойчивость. С помощью уравнения проверяется устойчивость системы управления с использованием критериев Гурвица и Михайлова. 5.1 Критерии устойчивости Гурвица

Система автоматического управления описана уравнением 11p 3

+55p 2

-10p+35=0, Уравнение решается с помощью матрицы. а 1

а 3

0 а 1

= 11; а 2

= 55; а 3

= 10 0 а 2

0Δ1 = а 1

= 11 > 0 0 а 1

а 3

Δ2 = а 1

∙ а 2

– 0∙ а 3

= 11*55 – 0*10=605 > 0 Δ3 = а 1∙

∙а 2

∙ а 3

+ 0 ∙а 1

∙0 + 0∙0 ∙а 3

– 0 ∙а 2

∙0 – 0∙ а 1

∙ а 1

- а 3

∙0 ∙ а 3

= 11*55*10+0*11*0+0*0*10–0*55*0–0*11*11–10*0*10=6050>0 Согласно условиям критерия Гурвица система устойчива. 5.2 Критерии устойчивости Михайлова

Уравнением определяется и критерии устойчивости Михайлова 11p 3

+55p 2

-10p+35=0 11jw 3

+55p2–10p+35=0 11jw 3

-55w 2

-10p+35=0 Исходное уравнение делится на два равенства действительное и мнимое. U(ω) = -55jω 2

+ 35 = 0 V(ω) = -11jw 3

-10jw = 0 Результаты расчетов сведены в таблицу 11. Годограф изображен на рисунке 3. Таблица 11 Рисунок 3 – Годограф Так как годограф проходит через три квадранта, что соответствует степени уравнения, то система является устойчивой. 6. Выбор средств автоматизации

6.1 Автоматический выключатель

Автоматический выключатель используется в качестве защиты аппаратов от коротких замыканий и перегрузок, а также для нечастых оперативных отключений электрических цепей и отдельных электроприемников при нормальных режимах работы. Выполняется в пластмассовом корпусе и в дополнительном металлическом корпусе. Имеют двух-, трехканальное исполнение, тепловыми и комбинированными расцепителями на токи от 1.5 до 50А, изготавливаются так же и с другими расцепителями и без них. Чувствительным элементом является биметаллическая пластина. Таблица 11 6.2 Ключ выбора режима

В качестве ключа для выбора режима используется переключатель ПП2–10. Переключатель состоит из валика 5, на котором насажена секция для переключения цепей. Число цепей определяется числом подводимых к переключателю электрических линий. Секции разделяют перегородками 2 из пластмассы, а подними по всей длине переключателя положена рейка 6 на которой неподвижные контакты 5 проходящие через все платы. Поворотом рукоятки изменяют положение кулачковых шайб и следовательно контактов 3 и 4. подвижные контакты 4 положены по всей длине оси 3, 1. Технические характеристики ключа выбора режима ПП2–10 сведены в таблицу 12. Таблица 12 6.3 Указатель положения регулирующего органа

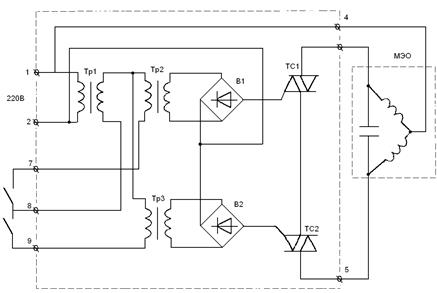

Дистанционный указатель положения ДУП предназначен для передачи на щит оператора сведений о положение регулирующего органа в системе регулирования. Показания измерительного прибора ИП, включенного в измерительную диагональ моста соответствуют положению выходного вала исполнительного механизма в процентах от полного угла поворота вала. Дуп состоит из двухсекциооной катушки, расположенной на каркасе из изоляционного материала. Внутрь катушки входит плунжер из ферромагнитного материала. Верхняя секция катушки имеет сопротивление 21Ом, а нижняя – 22Ом. Число витков верхней и нижний секций одинаковое. При дистанционной передачи сигнала измерительной информации секции катушки включаются в мостовую измерительную схему (рисунок 6.2). Технические характеристики ДУП сведены в таблицу 13. Рисунок 6.2 – Принципиальная электрическая схема ДУП Таблица 13 6.4 Пускатель бесконтактный реверсивный

Пускатель бесконтактный реверсивный типа ПБР-2 предназначен для управления асинхронным однофазным конденсаторным электродвигателем, который используется в качестве приводов исполнительном механизме типа МЭО-25/10–0,25. Принципиальная электрическая схема пускателя ПБР-2 изображена на рисунке 6.3. Рисунок 6.3 Принципиальная электрическая схема пускателя ПБР-2 ПБР-2 состоит из клемм, на которые поступают регулирующие сигналы, два тирристорных ключа. Обмотка электродвигателя обесточена. Выпрямители, которые предназначены для включения того или иного тирристорного ключа. Разделительные трансформаторы, на них поступает напряжение с выпрямителей. Пускатель имеет специальный выход для управления электромагнитным тормозом МЭО. Технические характеристики пускателя ПБР-2 сведены в таблицу 14. Таблица 14 6.5 Регулирующий орган

В качестве регулирующего органа используется круглая поворотная заслонка. Она служит для регулирования потоков газа и пара в трубопроводах большого диаметра, когда допустимы небольшие потери давления. Рисунок 6.4 – Регулирующий орган 6.6 Исполнительный механизм

Для перемещения регулирующего органа применяется электрический однооборотный исполнительный механизм типа МЭО-25/10–0.25 Рисунок 6.5 – Схема исполнительного механизма На клеммах 1 и 2 выведены концы обмоток возбуждения, последовательно которым включен конденсатор. Обмотка управления выведена на клеммы 3 и 4, параллельно с обмоткой управления включен электромагнит тормозного механизма. При включении обмотки возбуждения ротор двигателя начинает вращаться, и через привод управляет регулирующим органом. Технические характеристики исполнительного механизма МЭО-25/10–0,25 приведены в таблице 15. Таблица 15 7. Описание принятой схемы контроля и регулирования системы

7.1 Контроль влажности воздуха в камере предварительного твердения

Для определения влажности воздуха в камере твердения применяют психрометр, который состоит из двух платиновых термометров «сухой» и «влажный» (поз. 1а). «Сухой» термометр находится в измерительной среде и измеряет температуру воздуха. «Влажный» Между этими термометрами возникает психрометрическая разность их показаний. Измерительная схема психрометра состоит из двух мостов, имеющих два общих плеча (поз. 1б). «Сухой» ТСП в одном плече моста, «влажный» в другом. С мостовой схемы сигнал поступает на КСМ2 (поз. 1в). 7.2 Контроль температуры в камере предварительного твердения

Для контроля температуры в этой зоне в качестве первичного преобразователя используется ТСМ – термометр сопротивления медный (поз. 2а), он преобразует тепловую энергию в электрическое сопротивление, которое подаётся на КСМ2 – компенсатор самопишущий с мостовой схемой (поз. 2б), на дисплее которого отображается значение температуры. 7.3 Контроль давления теплоносителя в паровой магистрали

Для контролирования давления в паровой магистрали в качестве первичного преобразователя используем датчик давления «Метран-100ДИ» (поз. 3а), который вырабатывает токовый сигнал и посылает его на вторичный прибор КСУ2 – компенсатор самопишущий с унифицированным выходным сигналом (поз. 3б). Компенсатор показывает значение давления. 7.4 Регулирование давления в паровой магистрали